Induktive Schmelzanlagen

statt herkömmlicher Schmelzöfen

Das Schmelzen von Aluminium, Stahl und anderen Metallen ist einfacher denn je. Mit induktiven Schmelzöfen macht das Verfahren einen großen Sprung in Richtung Ressourceneffizienz und Arbeitsplatzqualität.

Unsere Himmelwerk Schmelzanlagen haben wir dabei speziell für den Aufschluss von metallischen Proben entwickelt.

Die Vorteile sind auch hier die sehr schnelle, zeitlich begrenzte Erwärmungszeit und das dadurch angenehme Arbeitsklima. Dabei ist die Arbeitssicherheit bei induktiven Schmelzöfen immer gegeben.

Wo kommt der induktive Schmelzofen zum Einsatz?

Ihr Prozess

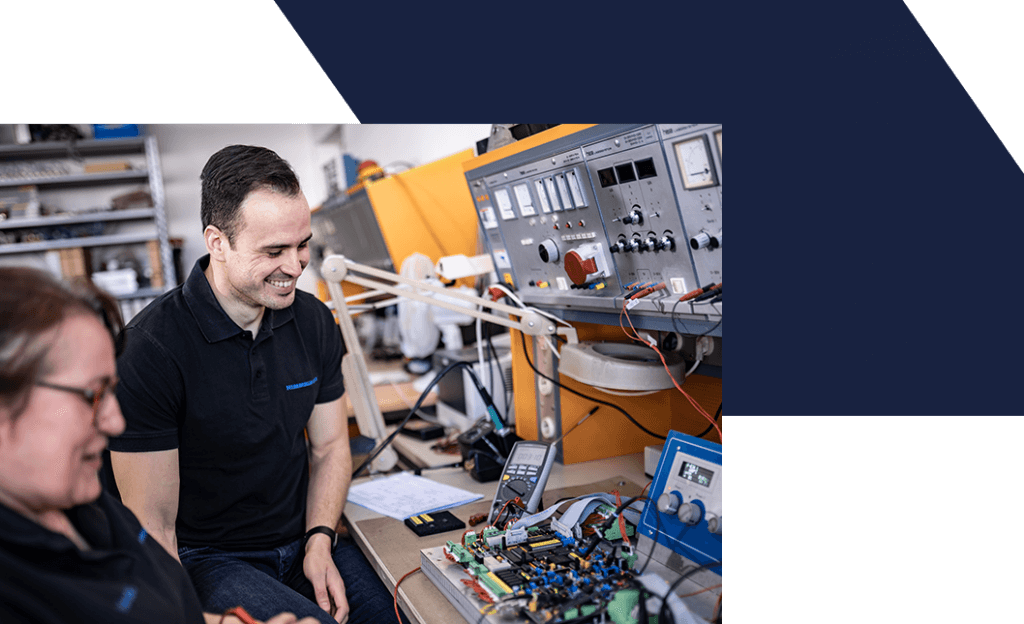

Induktive Schmelzanlagen für die Industrie

Ob für Ihr Labor oder für Ihre Produktion – wir entwickeln die passende Induktionslösung für Ihre Schmelzverfahren.

Unser Service

Die Zukunft im Blick

Wir sind nicht nur verlässlich an Ihrer Seite, wenn es um Reparaturen und Wartung geht. Auch die Weiterentwicklung von Lösungen sprechen wir an.

Anlagen für Ihre

Produktion