Induktive Erwärmung von Stahl, Aluminium & Co

Allgemein zur Induktion

Induktion ist eine zuverlässige und effiziente Methode zur Erwärmung verschiedenster Werkstoffe. Dabei wird durch den im Werkstück induzierten Strom dort Wärme erzeugt. Diese Wärme ist wiederum die Basis für eine Vielzahl von Anwendungsbereichen, wie beispielsweise Wärmebehandlungen, Löten oder Schmelzen.

Je nach Aufgabenstellung sind neben Parametern wie der Wahl der Frequenz oder der Geometrie des Werkstücks auch die jeweiligen Werkstoffeigenschaften zu berücksichtigen. Hierbei sind vor allem der spezifische elektrische Widerstand sowie die relative magnetische Permeabilität von Bedeutung, da sie die Stromeindringtiefe maßgeblich beeinflussen. Zusätzlich zu den elektromagnetischen Eigenschaften sind die thermischen Werkstoffeigenschaften wie die spezifische Wärmekapazität oder die Wärmeleitfähigkeit relevant für den induktiven Erwärmungsprozess. Durch die unterschiedlichen Eigenschaften verschiedener Werkstoffe entstehen bestimmte Herausforderungen, die für einen effizienten und zuverlässigen Prozess berücksichtigt werden müssen.

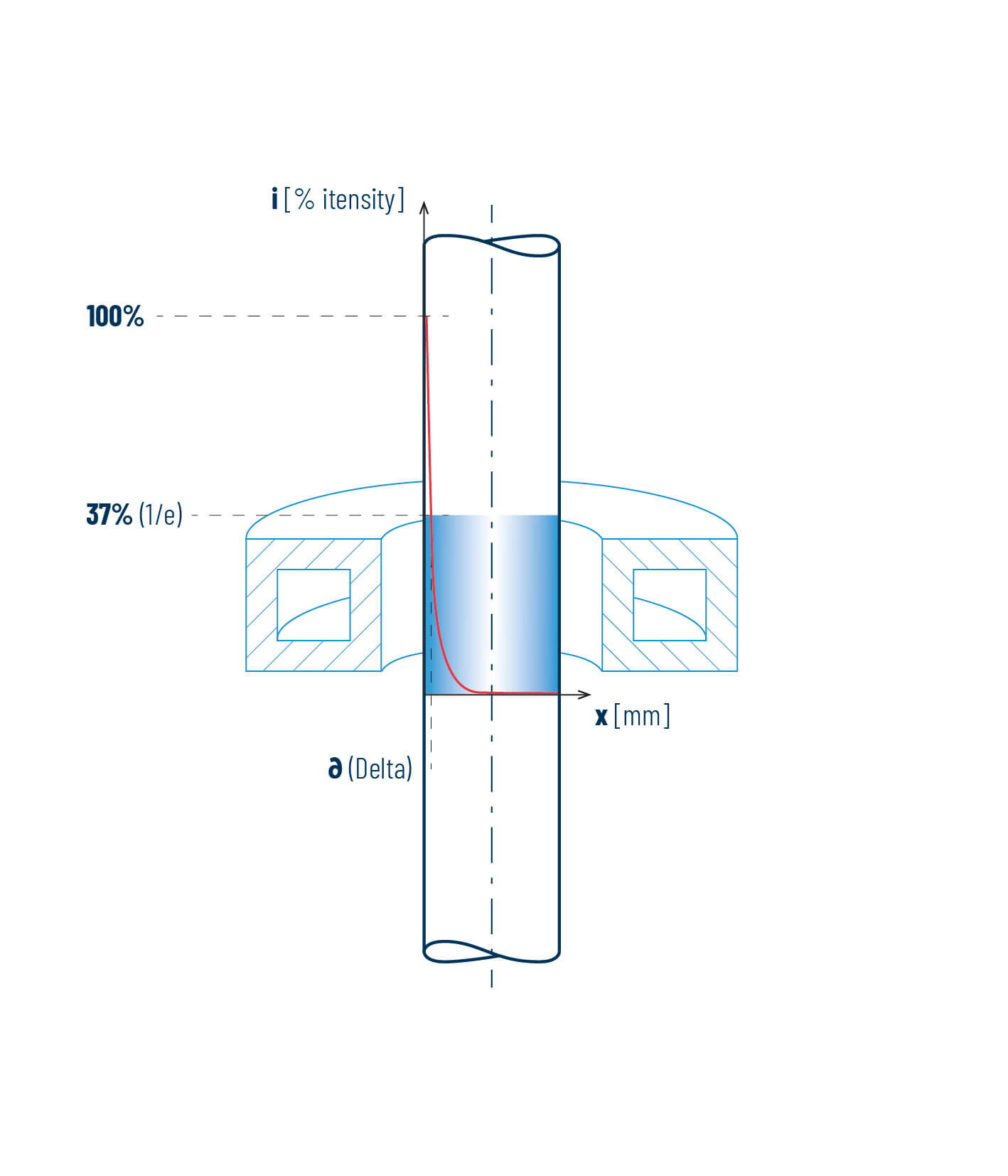

Die Wirbelstromdichte nimmt radial vom Rand des Werkstücks nach innen ab. Dies wird als sogenannter Skin-Effekt bezeichnet. Die Tiefe, bei der die Stromdichte auf 37 % (1/e) ihres Maximalwertes gesunken ist, wird als Stromeindringtiefe bezeichnet. Die Stromeindringtiefe nimmt mit steigender Frequenz und magnetischer Permeabilität ab und steigt proportional mit dem spezifischen elektrischen Widerstand. Die magnetische Permeabilität und der elektrische Widerstand ändern sich mit steigender Temperatur. Somit ist die Stromeindringtiefe insbesondere bei ferritischen Werkstoffen stark temperaturabhängig.

Obwohl metallische Werkstoffe grundsätzlich als elektrisch leitend gelten, können diese hinsichtlich ihres spezifischen elektrischen Widerstands gruppiert werden. Dabei existieren niedrig-resistive Werkstoffe wie z. B. Kupfer, Magnesium oder Aluminium sowie hoch-resistive Werkstoffe wie z. B. Stahl, Edelstahl oder Titan. Des Weiteren können metallische Werkstoffe in magnetisch und nicht-magnetisch klassifiziert werden. Dabei gelten Werkstoffe wie Aluminium, Magnesium, Kupfer, Messing oder Titan in der Praxis als nicht-magnetisch. Werkstoffe wie z. B. Stähle mit ferritischem Gefüge gelten als magnetisch.

Die Materialien:

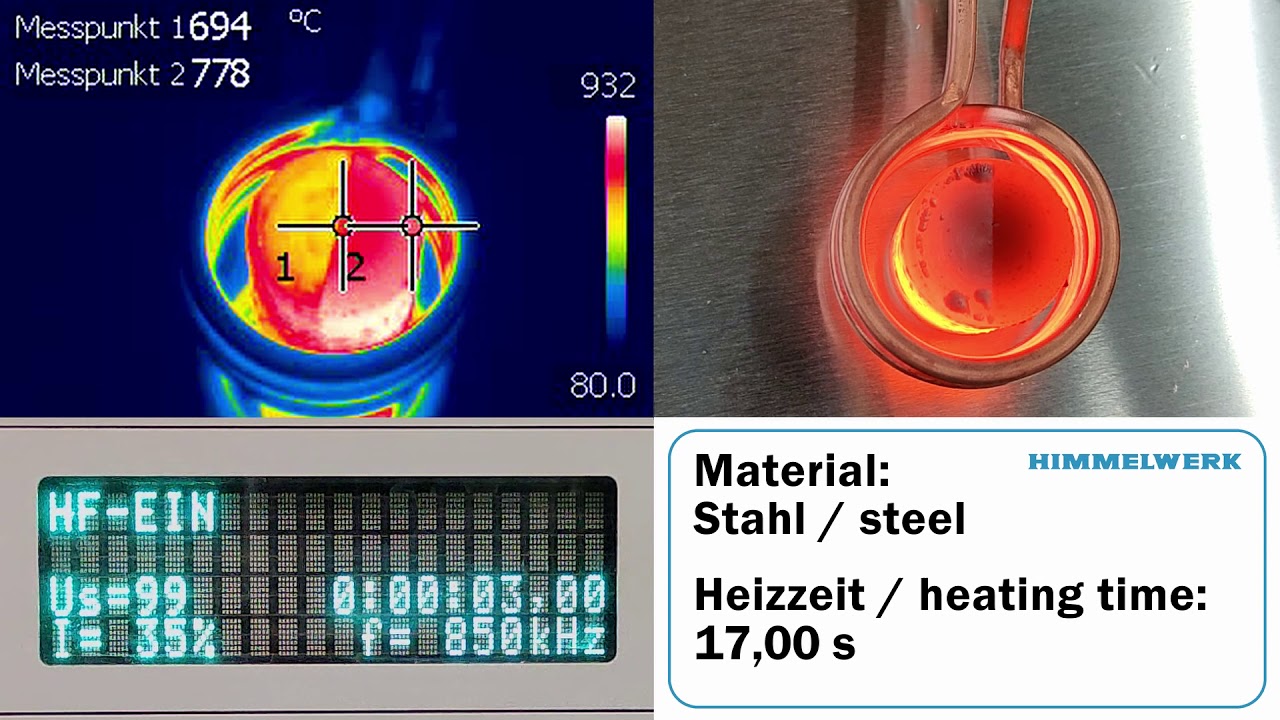

Stahl

- Magnetisch

- Hoher spezifischer elektrischer Widerstand

- Hohe Stromeindringtiefe

- Typische Endtemperaturen: 850–1250 °C

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

Stahl wird der Gruppe der Werkstoffe mit einem hohen spezifischen elektrischen Widerstand zugeordnet. Dieser steigt mit zunehmender Temperatur und verändert damit maßgeblich die Stromeindringtiefe. Neben dem Widerstandswert muss bei ferromagnetischen Werkstoffen auch die magnetische Permeabilitätszahl berücksichtigt werden. Durch die Permeabilität erfolgt neben den Wirbelstromverlusten eine zusätzliche Erwärmung durch Reibungsverluste (sogenannte Hystereseverluste), die durch Umpolung der Elementarmagnete entstehen. Dieser zusätzliche Effekt hat einen Anteil an der Gesamterwärmung und ist wie der spezifische elektrische Widerstand temperaturabhängig: Ab einer bestimmten Temperatur, der sogenannten Curie-Temperatur, verlieren ferromagnetische Werkstoffe ihren Magnetismus. So ist die Eindringtiefe für Stahl bei 1200 °C ca. 40-mal höher als bei Raumtemperatur.

Der sogenannte Induktorwirkungsgrad ist aufgrund der genannten Eigenschaften für Stähle mit hohem spezifischem elektrischem Widerstand und ferromagnetischen Eigenschaften höher als bei anderen metallischen Werkstoffen. Somit können Stähle allgemein schnell und effizient induktiv erwärmt werden. Zudem sind die spezifischen Wärmeleitungsverluste vergleichsweise gering. Aus diesem Grund müssen je nach Anwendungsgebiet geringere Leistungsdichten aufgewendet werden als z. B. bei Kupfer. Die geringe Wärmeleitfähigkeit ist bei Wärmebehandlungen wie z. B. dem Randschichthärten von Vorteil, da Temperaturunterschiede zwischen der Randschicht und der Bauteilmitte nur langsam ausgeglichen werden.

Typische Endtemperaturen für das induktive Erwärmen von Stahl-Bauteilen bewegen sich im Bereich von 850 °C bis 1250 °C. Je nach Anwendungsgebiet können geringere Temperaturbereiche zum Einsatz kommen. Trocknungsprozesse können beispielsweise bereits bei Temperaturen um ca. 100 °C durchgeführt werden.

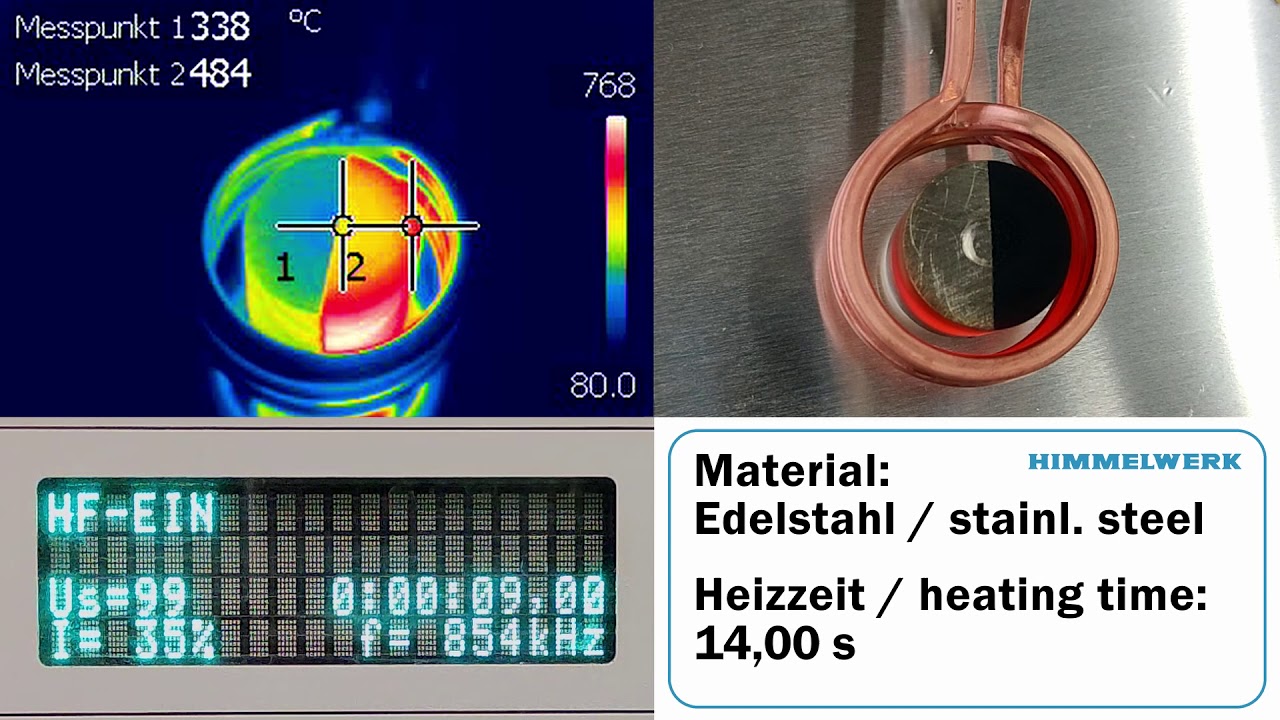

Edelstahl

- Magnetische ferritische Edelstähle / nicht-magnetische martensitische und austenitische Edelstähle

- Hoher spezifischer elektrischer Widerstand

- Hohe Stromeindringtiefe

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

Die magnetischen Eigenschaften von Edelstählen stehen im Zusammenhang mit der Gefügestruktur. Dabei weisen ferritische Edelstähle magnetische Eigenschaften auf, martensitische und austenitische Edelstähle gelten als nicht-magnetisch. Letztere vertreten generell den größten Marktanteil an Edelstählen. Aufgrund der nicht-magnetischen Eigenschaften von austenitischen Edelstählen entstehen wie bei anderen nicht-ferritischen Werkstoffen bei der induktiven Erwärmung keine Reibungsverluste, sondern lediglich Wirbelstromverluste.

Edelstähle werden ebenfalls der Gruppe der Werkstoffe mit einem hohen spezifischen elektrischen Widerstand zugeordnet. Daraus resultieren allgemein hohe Stromeindringtiefen und eine schnelle Erwärmung der Randschichten. Die thermischen Eigenschaften variieren je nach Gefügestruktur, orientieren sich aber generell an denen der ferritischen Stähle.

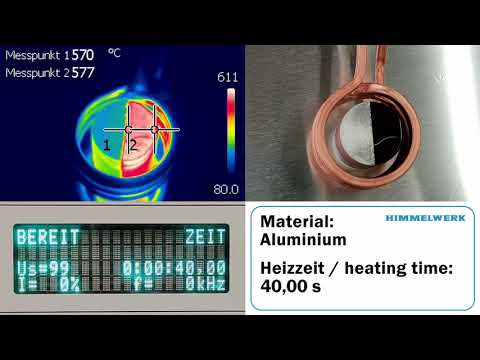

Aluminium

- Nicht-magnetisch

- Geringer spezifischer elektrischer Widerstand

- Geringe Stromeindringtiefe

- Typische Endtemperaturen: 450–580 °C

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

Bauteile aus Aluminiumlegierungen weisen einen geringen spezifischen elektrischen Widerstand auf und gelten aufgrund ihrer paramagnetischen Eigenschaften als nicht-magnetisch. Hieraus resultieren allgemein geringere Stromeindringtiefen, verglichen mit ferritischen Stählen. Aus diesem Grund ist die induzierte Leistungsdichte bei Aluminiumbauteilen näher an der Bauteiloberfläche konzentriert als z. B. bei baugleichen Werkstücken aus Stahl. Diese spezifische Eigenschaft bei der Induktionserwärmung von Aluminiumbauteilen stellt aufgrund der Gefahr der Überhitzung der Oberfläche eine Herausforderung dar. Die hohe Wärmeleitfähigkeit von Aluminium reduziert diese Gefahr jedoch, da Temperaturunterschiede im Werkstück schneller ausgeglichen werden als beispielsweise bei Stahl. Dennoch sollte dieser Effekt vor allem bei der Erwärmung von Werkstücken mit großen Durchmessern oder Wandstärken beachtet werden, wenn diese nahe der Schmelztemperatur erwärmt werden.

Aufgrund der vergleichsweise hohen spezifischen Wärmekapazität von Aluminium, ist eine höhere Wärmemenge erforderlich um einen Bauteilabschnitt von einer Anfangs- auf eine Endtemperatur zu erhitzen. Typische Endtemperaturen für das induktive Erwärmen von Aluminium-Bauteilen bewegen sich im Bereich von 450 °C bis 580 °C. Je nach Anwendungsgebiet können andere Temperaturbereiche zum Einsatz kommen. Fügeprozesse können beispielsweise bereits bei Temperaturen um 160 °C durchgeführt werden.

Magnesium

- Nicht-magnetisch

- Geringer spezifischer elektrischer Widerstand

- Geringe Stromeindringtiefe

Magnesiumlegierungen finden aufgrund ihrer Eigenschaften als Leichtbauwerkstoff vermehrt Anwendung z. B. in der Automobilproduktion. Magnesium kann als elektrischer Leiter ebenfalls induktiv erwärmt werden. Bauteile aus Magnesiumlegierungen weisen einen geringen spezifischen elektrischen Widerstand auf und gelten aufgrund ihrer paramagnetischen Eigenschaften als nicht-magnetisch. Hieraus resultieren allgemein geringe Stromeindringtiefen.

Aufgrund der hohen spezifischen Wärmekapazität bei gleichzeitiger geringer Stromeindringtiefe und mittlerer Wärmeleitfähigkeit sind, auch bei hoher Leistung, längere Erwärmzeiten einzukalkulieren um eine Überwärmung nahe der Oberfläche zu vermeiden. Da Magnesium sich bereits bei Temperaturen weit unter dem eigenen Schmelzpunkt entzündet, gilt es hierbei diverse Sicherheitsaspekte zu beachten. Bei der Legierung anderer Metalle mit Magnesium gilt es jeweils weitere Eigenschaften und andere Temperaturen zu berücksichtigen.

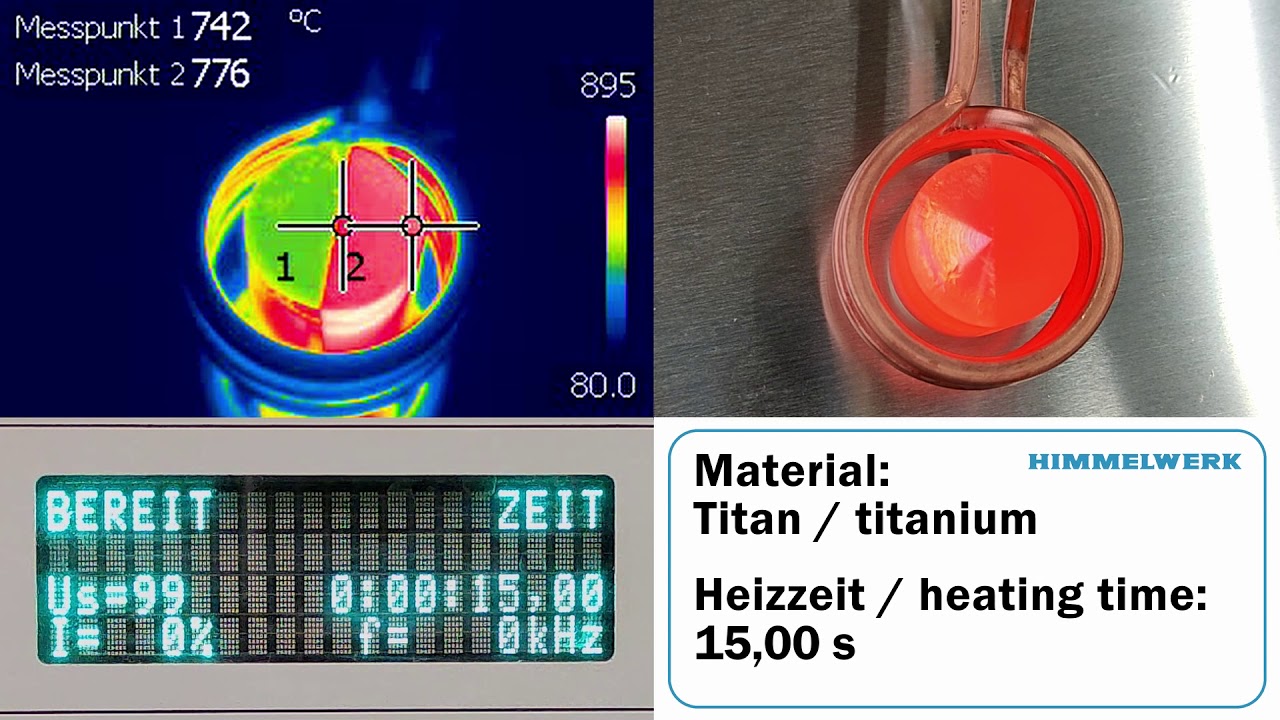

Titan

- Nicht-magnetisch

- Hoher spezifischer elektrischer Widerstand

- Hohe Stromeindringtiefe

- Typische Endtemperaturen: 950–1050 °C

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

Bauteile aus Titanlegierungen werden der Gruppe der Werkstoffe mit einem hohen spezifischen elektrischen Widerstand zugeordnet. Hieraus resultieren allgemein hohe Stromeindringtiefen und eine schnelle Erwärmung der Randschichten. Titan gilt aufgrund der paramagnetischen Eigenschaften als nicht-magnetisch. Die Erwärmung im Bauteil erfolgt somit wie bei allen nicht-magnetischen Werkstoffen durch Wirbelstromverluste. Aufgrund der geringen Wärmeleitfähigkeit von Titan erfolgt ein langsamer Temperaturausgleich der Schichten verglichen mit z. B. Kupfer.

Typische Endtemperaturen für das induktive Erwärmen von Titan-Bauteilen bewegen sich im Bereich von 950 °C bis 1050 °C. Je nach Anwendungsgebiet können andere Temperaturbereiche zum Einsatz kommen.

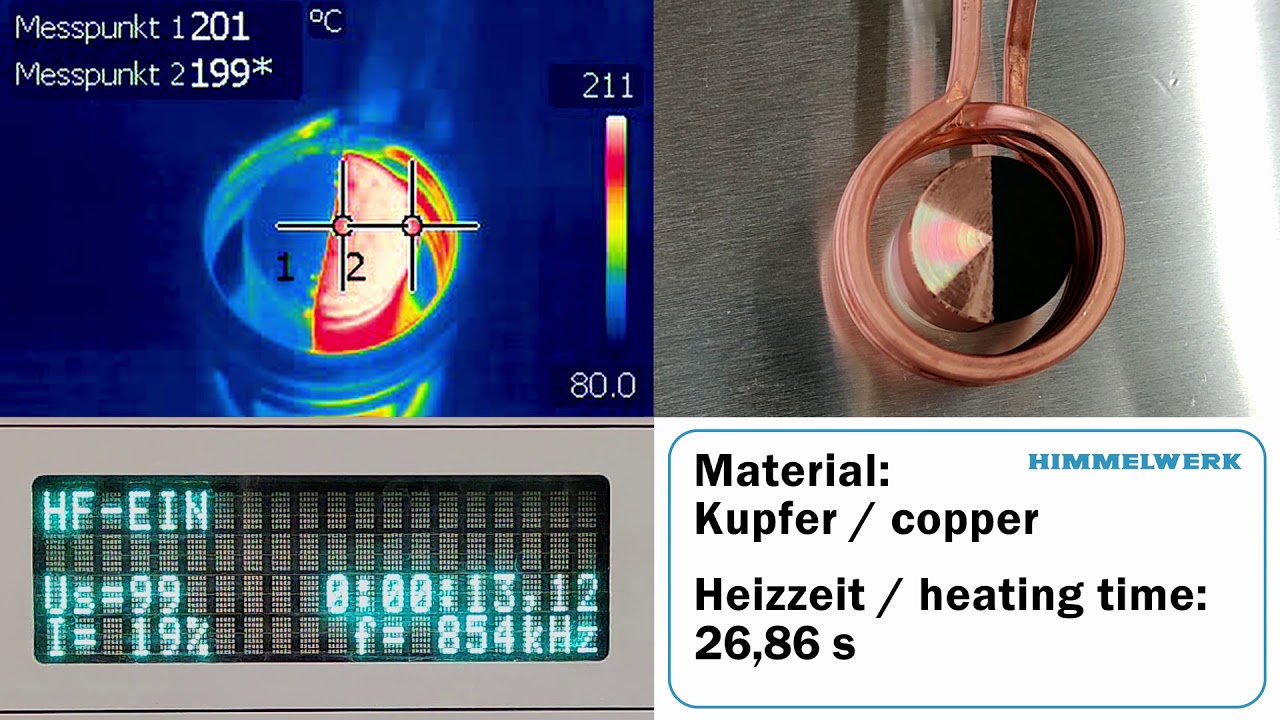

Kupfer

- Nicht-magnetisch

- Sehr geringer spezifischer elektrischer Widerstand

- Geringe Stromeindringtiefe

- Typische Endtemperaturen: 750–1050 °C

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

Werkstücke aus Kupfer weisen einen sehr geringen spezifischen elektrischen Widerstand auf und gelten aufgrund der diamagnetischen Eigenschaften als nicht-magnetisch. Hieraus resultieren allgemein geringere Stromeindringtiefen verglichen mit ferritischen Stählen sowie ein geringer Induktorwirkungsgrad. Die hohe Wärmeleitfähigkeit von Kupfer führt zu einem schnellen Temperaturausgleich zwischen Rand- und Mittelschichten des Bauteils. Des Weiteren können die Wärmeleitungsverluste von Kupfer hoch ausfallen. Dies muss beim Hartlöten von massiven Kupferwerkstücken berücksichtigt werden, die partiell gelötet werden sollen. Deshalb sollte gerade hier eine möglichst hohe Leistungsdichte aufgewendet werden, um die Lötzeiten gering zu halten, damit zu große Wärmeverluste durch Wärmeableitung vermieden werden.

Typische Endtemperaturen für das induktive Erwärmen von Kupfer-Bauteilen bewegen sich im Bereich von 750 °C bis 1050 °C. Die Anwendungstemperaturen für beispielsweise das Weichlöten von Kupfer liegen im Bereich 220 °C bis 300 °C.

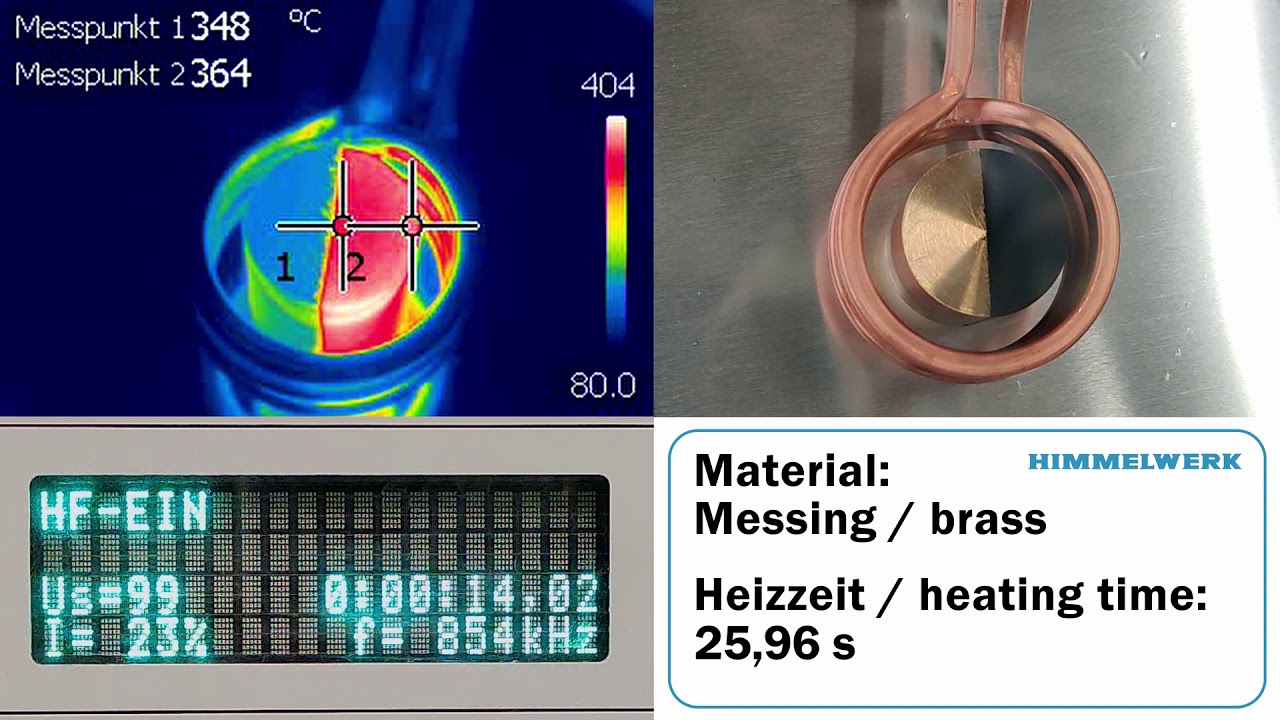

Messing

- Nicht-magnetisch

- Geringer spezifischer elektrischer Widerstand

- Geringe Stromeindringtiefe

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

Werkstücke aus Messing weisen einen geringen spezifischen elektrischen Widerstand auf und gelten als nicht-magnetisch. Hieraus resultieren allgemein geringere Stromeindringtiefen. Der Induktorwirkungsgrad ist geringfügig höher einzuschätzen als bei Kupferwerkstoffen. Die Wärmeleitfähigkeit ist deutlich geringer als bei beispielsweise Kupfer oder Aluminium, aber höher als bei Stahlwerkstoffen. Somit ist mit einem langsameren Temperaturausgleich der Schichten und geringeren Wärmeleitverlusten zu rechnen.

Beim Schmelzen von Messing muss ab einer Temperatur ab 900 °C mit gesundheitsschädlichen Zinkdämpfen gerechnet werden (sie verursachen sog. Metalldampffieber). Beim Erhitzen von Messing nahe der Gießtemperatur müssen deshalb diverse Sicherheitsaspekte berücksichtigt werden.

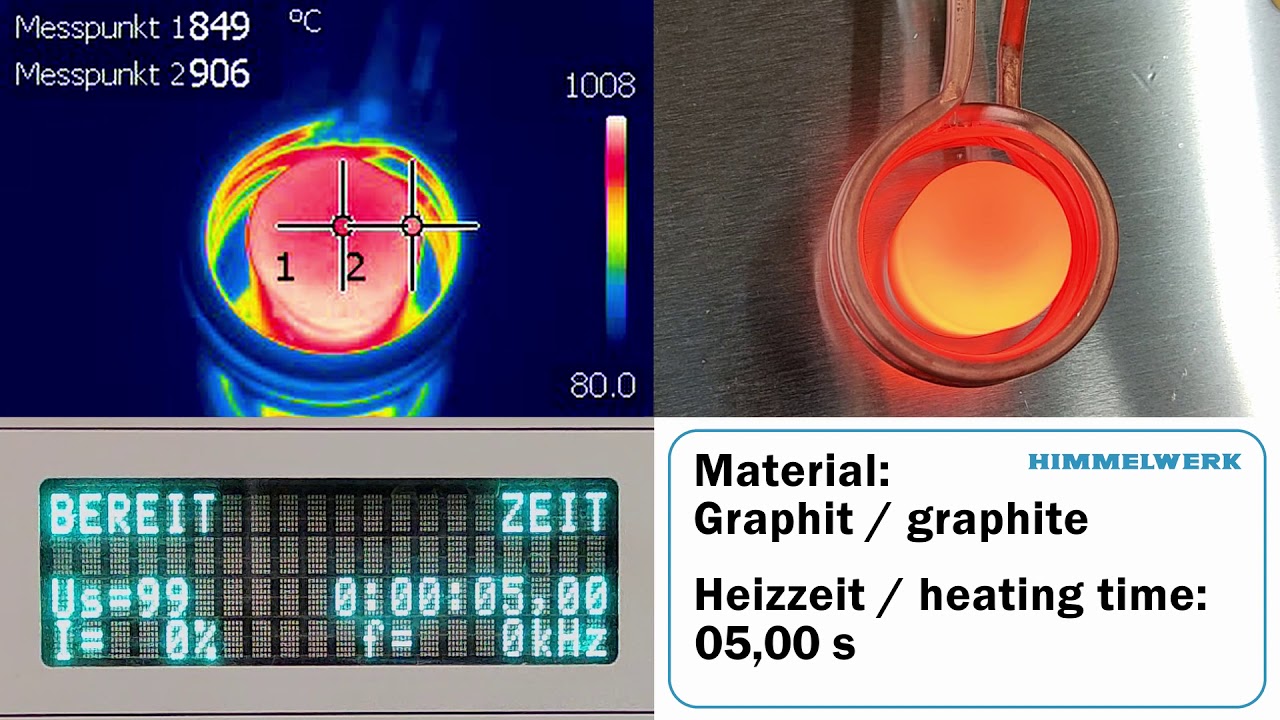

Graphit

- Nicht-magnetisch

- Sehr hoher spezifischer elektrischer Widerstand

- Sehr große Stromeindringtiefe

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

Graphit findet in der Induktionserwärmung beispielsweise Anwendung als Schmelztiegel oder als sogenannter elektrisch leitfähiger Suszeptor. Aufgrund des sehr hohen spezifischen elektrischen Widerstands liegt eine große Stromeindringtiefe vor. Hieraus resultiert ein sehr schneller induktiver Erwärmungsprozess. Die Wärmeleitfähigkeit von Graphit kann mit den Eigenschaften von Messing verglichen und somit im Bereich zwischen Stahl und Aluminium eingeordnet werden.

Kunststoffe und Faserkunststoffverbunde

- Nicht-magnetisch

- Hoher spezifischer elektrischer Widerstand

Faserkunststoffverbunde finden aufgrund ihrer guten mechanischen Eigenschaften und ihrer geringen Dichte Anwendung in verschiedenen Bereichen als Leichtbauwerkstoff. Kohlenstofffasern sind elektrisch leitend. Sie besitzen einen hohen spezifischen elektrischen Widerstand und eignen sich somit zur induktiven Erwärmung. Liegt eine thermoplastische Matrix vor, kann diese über den Schmelzpunkt erhitzt werden. Somit eignen sich kohlefaserverstärkte thermoplastische Kunststoffverbunde zum induktiven Schweißen.

Kunststoffe ohne Kohlefaser- oder Partikelanteil gelten als nicht elektrisch leitend. Diese können mithilfe eines elektrisch leitfähigen Suszeptors, wie beispielsweise Graphit oder metallischen Netzen, durch Wärmeübertragung erhitzt werden.

Des Weiteren besteht die Möglichkeit über in ein System eingebrachte magnetische Nanopartikel induktiv zu erwärmen. So können beispielsweise Klebstoffe oder Beschichtungen ausgehärtet oder gelöst werden.

Der allgemeine Frequenzbereich zur effektiven Erwärmung dieser (sehr dünnen) Strukturen liegt im Hochfrequenzbereich von 1 bis 2 MHz.