Induktion Simulieren

Induktion Simulieren - wie Simulationssoftware in der Entwicklung von Induktoren genutzt wird.

Computergestützte Simulationen nutzen komplexe mathematische Gleichungen, um die exakten Eigenschaften und das physikalische Verhalten eines Objekts oder Systems anhand eines Modells vorherzusagen. Simulationen haben ein breites Anwendungsfeld. Von Medizin und Biologie, über Gesellschaftsforschung, Astronomie und Maschinenbau bis zur Quantenphysik. Simulationen sind heute beinahe überall im Einsatz.

Schon in den späten 1940ern entwickelten die beiden amerikanischen Mathematiker John von Neumann und Stanislaw Ulam eine der ersten Physiksimulationen für digitale Computer. Sie nutzten die Anwendung für ihre Berechnungen zur Entwicklung der Wasserstoffbombe. Die seitdem gemachten Fortschritte in der Leistungsfähigkeit und Verfügbarkeit von Computern als auch der Komplexität und Präzision der Simulationen mit dem Wort „gigantisch“ zu beschreiben, wäre bestenfalls eine gigantische Untertreibung.

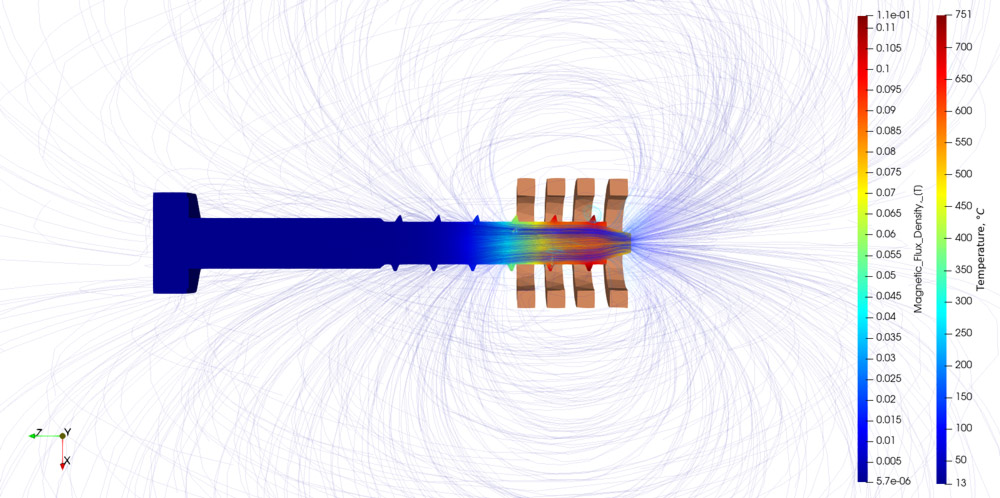

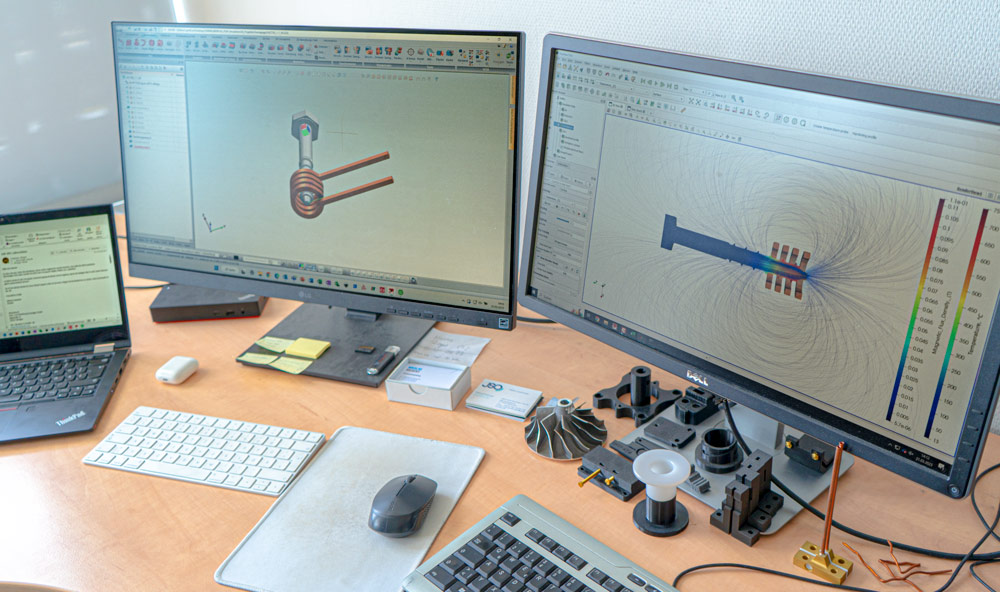

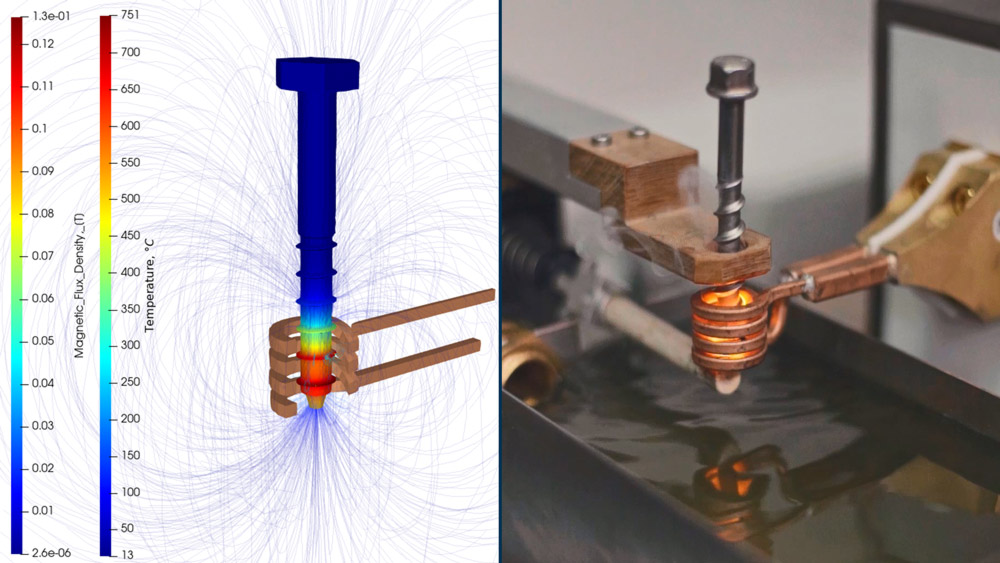

Als Hersteller von industriellen, induktiven Erwärmungssystemen sind Simulationen auch für Himmelwerk ein wichtiges Werkzeug. Unsere Ingenieur:innen nutzen sie im Design- und Optimierungsprozess für unsere Induktorspulen. Die speziell für die Simulation von Induktionsprozessen entwickelte CENOS™ Software simuliert das elektromagnetische Feld, das von unseren Induktionsanlagen erzeugt wird. Dadurch lässt sich vorhersagen, wie das zu erwärmende Material auf das Magnetfeld reagieren wird. Dies umfasst die exakte Eindringtiefe des Magnetfelds, die Widerstandsverluste und die induzierte Spannung und den dadurch hervorgerufenen Stromfluss. Und natürlich die daraus entstehende Wärmeentwicklung im Werkstück. Die jeweilige Ausprägung der Werte hängt dabei maßgeblich von der Form der entworfenen Induktorspule ab.

Induktionssimulation - Eine Technologie, mehrere Vorteile

Das Simulieren der Induktion mittels Software bietet eine wortwörtliche Detailtiefe, die manchmal nur schwer mit praktischen Tests zu erreichen ist. Unsere Experimente im Himmelwerk Labor haben z.B. die Limitierung, die Temperatur nur an der Oberfläche auslesen zu können. Um fair zu sein: es gibt die Möglichkeit, das Werkstück anzubohren und anschließend mit einem unserer Infrarot-Messgeräte die Temperatur im Inneren des Bohrlochs zu messen. Doch das Aufbohren kostbarer Prototypen is meist aufwändig, verändert ggf. das Erwärmverhalten des Werkstücks und gibt auch nur Auskunft über einen einzigen Messpunkt pro Bohrloch. Dank der Simulationstechnologie haben wir die Möglichkeit, die Temperatur überall im Inneren des Werkstückes non-invasiv zu bestimmen. Diese Informationen werden genutzt, um das Design der Spule zu optimieren, damit das gewünschte Erwärmungsergebnis und die korrekte Temperaturverteilung und Eindringtiefe erreicht werden.

Simulationen erlauben uns schnell an unseren Entwürfen zu arbeiten und parallel eine breite Palette von Designs zu erkunden. Insbesondere beim Verwenden von 3D-Druck zur Fertigung von Induktoren ist die Simulation wichtig. Grund ist, dass wir diesen hauptsächlich für die Fertigung besonders komplexer Induktorgeometrien nutzen, welche sich durch Handarbeit kaum oder nur äußerst schwierig herstellen ließen. Selbiges gilt dann auch für deren Entwicklung. Durch die frühzeitige Identifizierung potenzieller Probleme sparen wir wertvolle Zeit und teure Mehrfachdrucke in der Prototypenentwicklung können meist vermieden werden. Eine für Himmelwerk besonders wertvolle Eigenschaft, da wir für jedes Werkstück einen exakt angepassten Induktor entwickeln.

Ein weitere Stärke der Simulation ist es, besonders große Bauteile simulieren zu können, die für unser Labor zu groß oder zu schwer sind. Hier behilft man sich mit praktischen Tests an Segmenten eines Bauteils und nutzt diese zur Validierung der Simulationsergebnisse des gesamten Bauteils.

Für die Forschungsprojekte von Universitäten und Instituten simulieren wir auch gelegentlich Induktionsprozesse, ohne einen Induktor zu entwickeln und das Ergebnis an einem Werkstück zu validieren. Dies ist jedoch die Ausnahme.

Simulation und analoge Entwicklung gehen Hand-in-Hand

Es ist wichtig zu beachten, dass Simulationen keinen Ersatz für unser Induktionsversuche im Anwendungslabor darstellen. Denn jede Simulation ist immer nur so genau wie die bereitgestellten Eingangsparameter. Je mehr Details über den Induktor und das Werkstück anfangs in die Simulation eingegeben werden und je akkurater diese sind, desto genauer stimmt das Simulationsergebnis am Ende mit der Realität überein. Die korrekte Bestimmung einiger dieser Parameter kann jedoch sehr schwierig sein. So sind zum Beispiel die verschiedenen Legierungen, die von unseren Anlagen erwärmt werden, nicht immer identisch in ihrer exakten Zusammensetzung und die Reinheitsgrade der verwendeten Metalle variieren zum Teil stark. Auch vorherige Belastungen des Materials nehmen Einfluss auf die Erwärmung.

Daher besteht unser Designprozess aus einer hybriden Entwicklung zwischen Software und Anwendungslabor. Bekommen wir vom Kunden frühzeitig 3D-Modelle des Werkstückes, beginnen wir unter Umständen bereits die Entwicklung eines virtuellen Spulenmodells, bevor das echte Werkstück bei uns ankommt. Ist das Werkstück bereits in Tübingen, sind ein kurzes Hands-On und Versuche mit, sofern vorhanden, passenden Induktoren aus unserem Repertoire der erste Schritt. Ein Abgleich zum Computermodell des Werkstücks ist ebenfalls wichtig für die Qualitätssicherung. Oft führen bereits minimale Differenzen zwischen den verschiedenen Iterationen eines Prototyps zu signifikanten Abweichungen im Erwärmungsbild. Daher arbeiten bei uns praktische und virtuelle Entwicklung Hand in Hand und ergänzen sich gegenseitig. Durch die Entwicklung im hybriden Verfahren nutzen wir alle Vorteile beider Verfahren und vermeiden zugleich ihre jeweiligen Nachteile.

Es ist unser Grundsatz, dass wir keinen Induktor ohne eine praktische Validierung des finalen Prototyps entwickeln. Jeder von uns entwickelte Induktor wurde abschließend am korrekten Werkstück auf vollständige und zielparametergerechte Funktion geprüft.