Fonderies par induction

au lieu de fours de fusion traditionnels

La fusion des métaux, du fer et de l’acier n’a jamais été aussi simple. Avec les fours de fusion à induction, le procédé fait un grand bond en avant en matière d’efficacité dans l’utilisation des ressources et de qualité du poste de travail.

Nos fonderies Himmelwerk ont été spécialement conçues pour la fusion d’échantillons métalliques.

Les avantages sont ici aussi le temps de chauffe très rapide et limité dans le temps ainsi que le climat de travail agréable qui en résulte. La sécurité du travail est toujours assurée dans les fours de fusion par induction.

Où le four de fusion à induction est-il utilisé ?

Nos fonderies Himmelwerk sont réduites à l’essentiel, ce qui leur permet d’être utilisées de manière flexible dans n’importe quel laboratoire et n’importe quelle production. Nous n’avons pas pour autant négligé les exigences en matière de sécurité sur le lieu de travail, qui sont inhérentes à la fusion du métal.

L’utilisation intuitive de la fonderie et la possibilité de l’utiliser manuellement constituent également un avantage important pour les laboratoires. Elle est ainsi utilisée par les fabricants dans le secteur de l’acier et de la métallurgie, mais aussi pour l’assurance qualité indépendante des fabricants des alliages métalliques.

Votre processus

Fonderies à induction pour l’industrie

Que ce soit pour votre laboratoire ou pour votre production, nous développons la solution d’induction adaptée à vos procédés de fusion.

Notre service

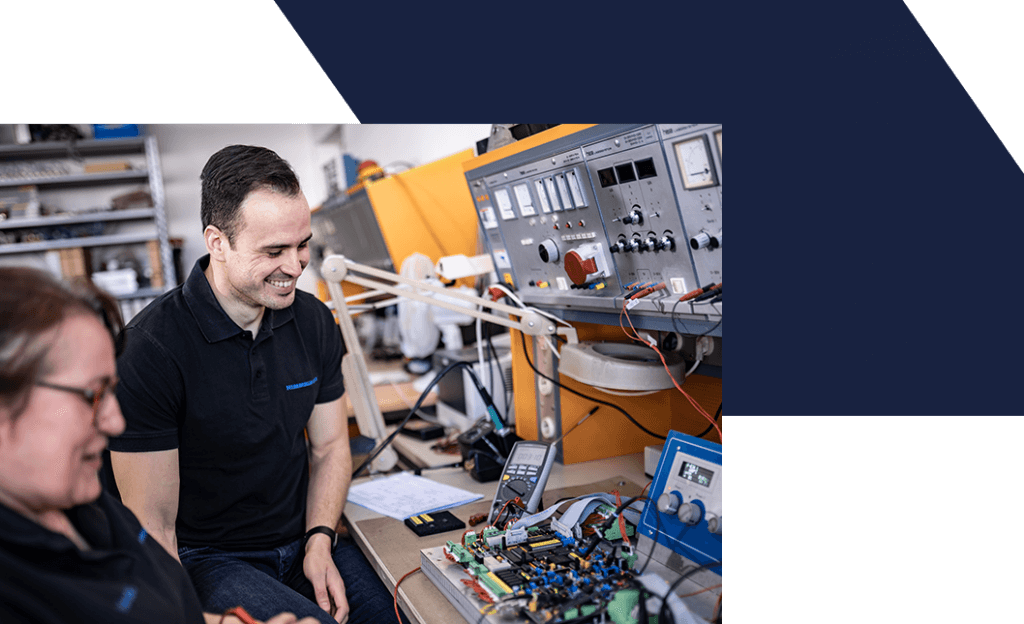

Votre avenir en ligne de mire

Nous ne sommes pas seulement un partenaire fiable à vos côtés pour les réparations et l’entretien. Nous abordons également le développement de solutions.

Installations pour votre

production

Ou bien approfondissez

encore un peu :