Induktive Erwärmung

Grundlagen, Formeln, Vorteile der induktiven Erwärmung

Die induktive Erwärmung ist eine Technologie, die es erlaubt, eine Vielzahl elektrisch leitender Materialien via Magnetismus zu erwärmen.

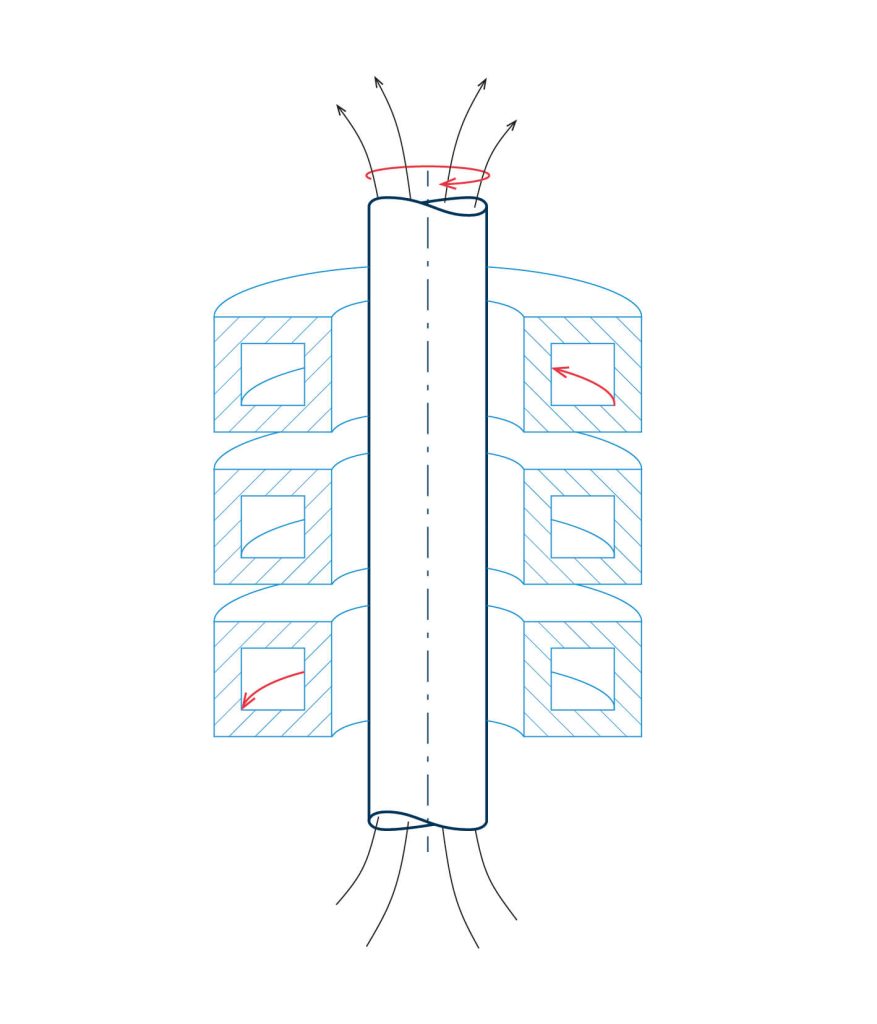

Hierfür wird zunächst durch das Anlegen von Strom an eine Spule ein Magnetfeld erzeugt. Führt man nun ein Werkstück aus elektrisch leitendem Material an das Magnetfeld heran, wird in dem Werkstück ein elektrischer Strom induziert, der im Werkstück fließt und dadurch Wärme erzeugt (lat. inducere = einführen).

Bei der Induktionserwärmung entsteht die Wärme in dem Bauteil selbst und wird nicht von außen zugeführt. Diesem Prozess liegen bestimmte Regeln zugrunde.

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

Induktionsgesetz

Eine mit einem Wechselstrom L1 durchflossene Induktionsspule erzeugt ein – in seiner Richtung wechselndes – magnetisches Feld, das durch einen magnetischen Fluss Φ gekennzeichnet ist.

Wird in dieses Magnetfeld ein Werkstück eingebracht, so wird in ihm eine Spannung induziert. Die induzierte Spannung erzeugt einen der Wirkung entgegengesetzten Stromfluss Lws (Lenz‘sche Regel).

Skin-Effekt (Stromeindringtiefe)

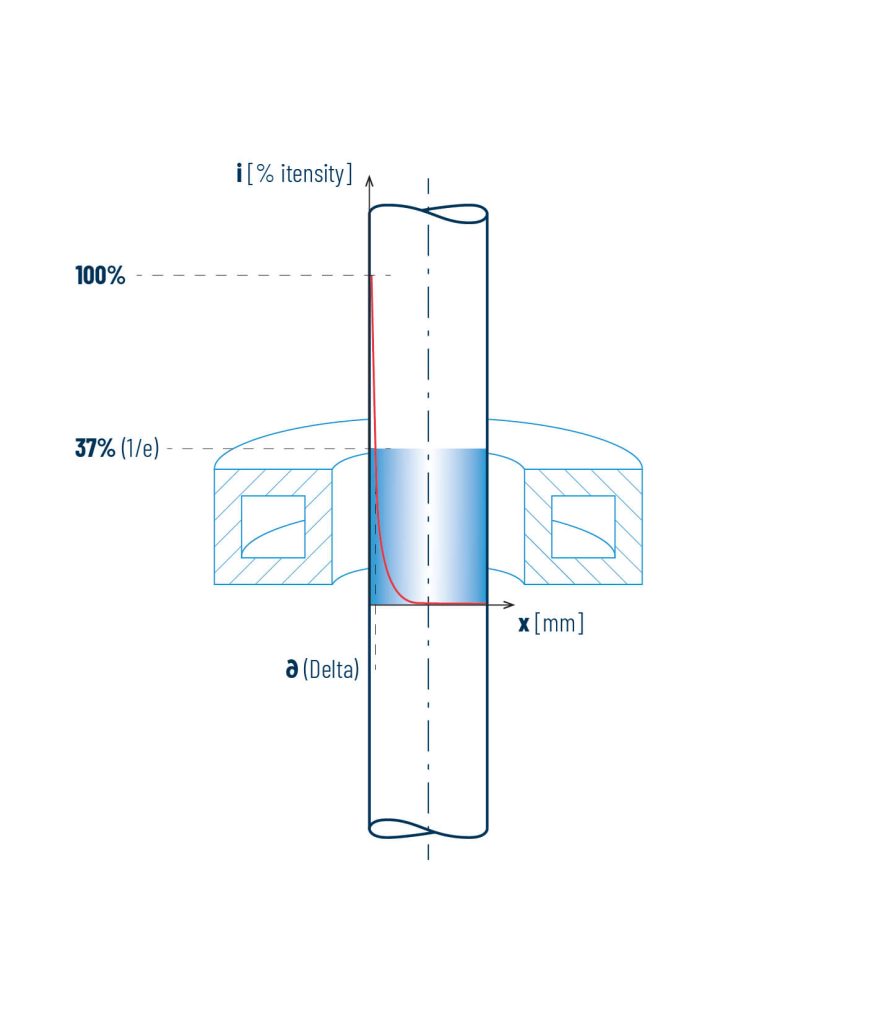

Die Stromdichte nimmt vom Rand des Werkstückes nach innen radial ab. Diese Abnahme resultiert aus sich überlagernden Wirbelströmen und daraus bedingten hohen Widerständen im Inneren des Werkstückes.

Eindringtiefe δ = die Tiefe, bei der die Stromdichte auf 1 /e (=0,368) abgesunken ist.

Je höher die Frequenz, desto dünner die durchflossene Oberflächenschicht.

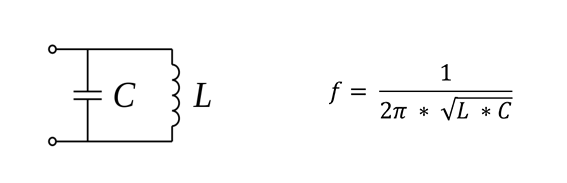

Frequenz

C = Kapazität = Kondensator im Außenkreis

L = Induktivität = Induktor am Aussenkreis

Hohe Frequenz = geringe Eindringtiefe

Tiefe Frequenz = große Eindringtiefe

Frequenzbereiche sind:

- Niederfrequenz 50Hz bis 500Hz

- Mittelfrequenz 500Hz bis 50kHz

- Hochfrequenz 50kHz bis 27MHz

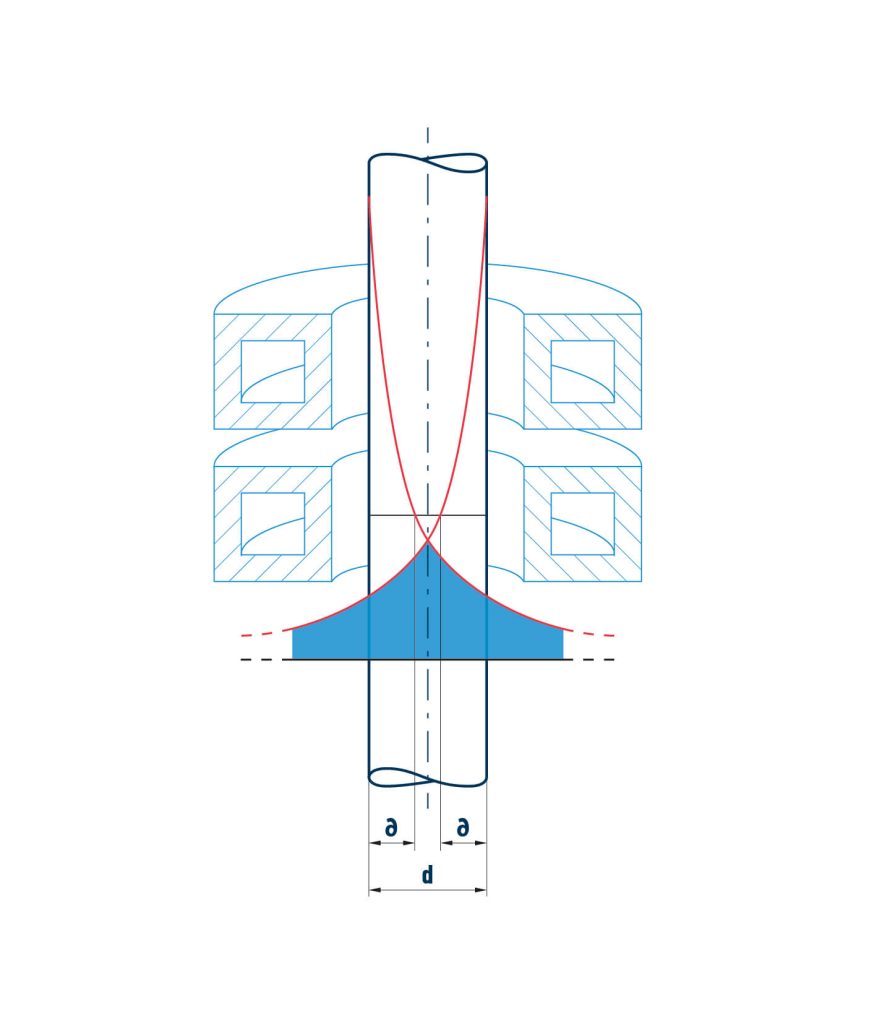

Prozess, Eindringtiefe und Werkstückdurchmesser bestimmen die Wahl der Frequenz. Die Eindringtiefe sollte, in Abhängigkeit des Prozesses, nicht größer als 1/8 des Werkstückdurchmessers sein.

Wärmedurchdringung & Induktorwirkungsgrad

Die Wärmedurchdringung des Werkstückes erfolgt bei konstanter Frequenz und konstanten Materialparametern.

Diese kann trotz konstanter Parameter unterschiedlich verlaufen, was man als Induktorwirkungsgrad bezeichnet.

Erwärmung von innen – die Vorteile

Durch die Möglichkeit, die Wärme nicht von außen zuzuführen, ergeben sich klare Vorteile gerade im Bereich der Energieeinsparung.

- Kurze Erwärmungszeiten: weniger Energiekosten, weniger CO₂

- Leichte Reproduzierbarkeit der Induktionsprozesse

- Punktgenaue Erwärmung: geringer Ausschuss, kaum Nachbearbeitung

- Einfache Erwärmung: keine langen Wartezeiten, kein Zeitverlust nach Produktionsunterbrechungen

- Automatisierbarkeit der induktiven Prozesse

- Angenehme Arbeitsbedingungen: keine hohen Temperaturen am Arbeitsplatz

Induktionserwärmung bietet sich daher für viele unterschiedliche Verfahren in der Industrie an. Darunter fallen Härten, Löten, Fügen, Schmelzen oder Glühen und viele weitere Anwendungen. Sobald ein Werkstück aus elektrisch leitenden Materialien (Aluminium, Kupfer, Stahl/Edelstahl, Messing, Titan, Graphit) besteht, kann es über eine Induktionsspule auf den Punkt genau erwärmt werden.