Additive Fertigung

Additive Fertigung - Vorteile für die Herstellung von Induktoren

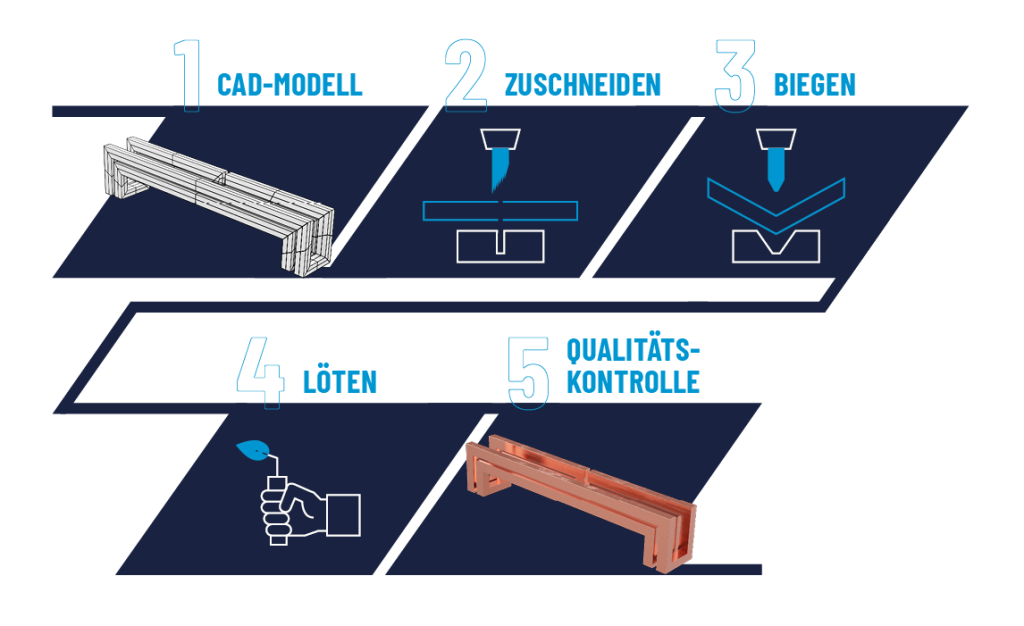

Ob Handarbeit oder CNC-Fräsen – Induktoren werden traditionell mit konventionellen Fertigungsverfahren aus Kupferprofilen hergestellt. Bei dem individuellen Prozess werden unterschiedlichste Induktor-Formen und -Ausführungen dabei passgenau auf Werkstücke und Anwendungsgebiete zugeschnitten.

Doch die konventionelle Fertigung von Induktoren ist arbeitsintensiv, denn Rund- und Vierkantkupferrohre müssen zugeschnitten, gebogen und hart- oder weichgelötet werden. Teilweise müssen zusätzliche Werkzeugvorrichtungen angefertigt und Beschichtungs- sowie Isoliermaterialien eingesetzt werden. Besonders die komplexen Geometrien der Induktoren sind dabei eine spannende Herausforderung, die uns bei Himmelwerk dazu inspiriert hat, neue Wege bei der Herstellung zu gehen.

Dort, wo konventionelle Fertigungsmethoden verfahrensbedingt an ihre Grenzen stoßen, die Fertigung von baugleichen Induktoren sich immer schwerer reproduzieren lässt, oder die konventionellen Methoden schlicht unwirtschaftlich werden, bringen wir ein neues Verfahren in die Produktion mit ein.

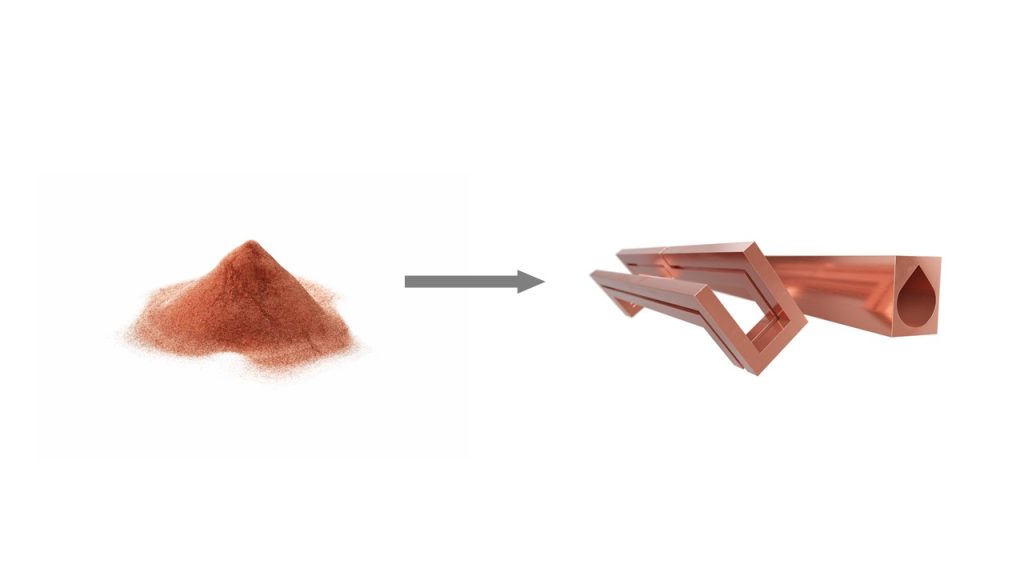

Mittels des additiven Fertigungsverfahrens (auch additive Manufacturing, AM) werden Bauteile Schicht für Schicht in komplexesten Formen gefertigt, ganz ohne die Verwendung von zusätzlichem Werkzeug. Dabei erfolgt die Fertigung nicht materialabtragend aus einem massiven Körper, wie beispielsweise beim Fräsen, sondern materialzufügend.

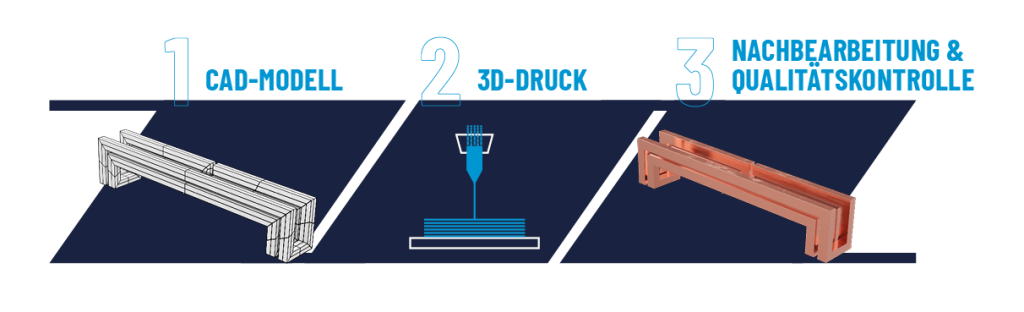

Der erste Schritt des schichtweisen Aufbaus umfasst das Generieren von CAD-Daten. Anschließend wird das Volumenmodell in Schichten zerteilt (sogenannter Slicing-Prozess). Abschließend wird durch das schrittweise Drucken dieser einzelnen Schichten ein physisches Bauteil erstellt.

Die additive Fertigung erlaubt die einfache Realisierung komplexer Geometrien, die Funktionsintegration sowie eine individuelle Produktgestaltung und ist damit in dreifacher Hinsicht im Vorteil gegenüber der konventionellen Fertigung.

Ein Funktionsprinzip - Unterschiedliche Verfahren

Es existieren eine Vielzahl von additiven Fertigungsverfahren, die auf einem gemeinsamen Funktionsprinzip basieren, sich aber hinsichtlich bestimmter Merkmale unterscheiden. So kann beispielsweise das Ausgangsmaterial pulverförmig, als Filament oder auch flüssig vorliegen. Es können Materialien wie Kunststoffe, Metalle oder Keramiken durch Vernetzen oder Verschmelzen verbunden werden.

Beim 3D-Druck von Induktoren können mithilfe des selektiven Laserstrahlschmelzens (Selective Laser Melting, SLM) pulverförmiges Reinkupfer oder Kupferlegierungen durch einen Laser Schicht für Schicht miteinander verschmolzen werden. Dabei können Bauteildichten von ρ > 99 % erzielt werden.

3D-Druck - schneller und verlässlicher

Besonders komplexe oder aufwändige Induktor-Strukturen, die mit konventionellen Fertigungsprozessen nur sehr schwer oder gar nicht realisierbar sind, können im 3D-Druck abhängig vom Bauteilvolumen innerhalb von Stunden produziert werden. Dabei kann der Induktor genau an die individuelle Bauteilform angepasst werden, um das Werkstück nachher punktgenau zu erhitzen.

Die so entstehenden Induktoren sind leicht reproduzierbar. Die Bauteilqualität ist über alle Bereiche des Werkstückes sehr konstant und unterliegt auch in großen Serien kaum Qualitätsschwankungen. Zusätzlich entfällt der Einfluss von Lötstellen bei 3D-gedruckten Induktoren „aus einem Stück“. Lötstellen können im Erwärmungsprozess zu einem Leistungsverlust führen, da sie den Stromfluss beeinflussen. Das händische Anfertigen und Verlöten von einzelnen Kupferteilen ist außerdem sehr zeitaufwändig.

Grenzen der additiven Fertigung

Hybride Verfahren bei großen Induktoren

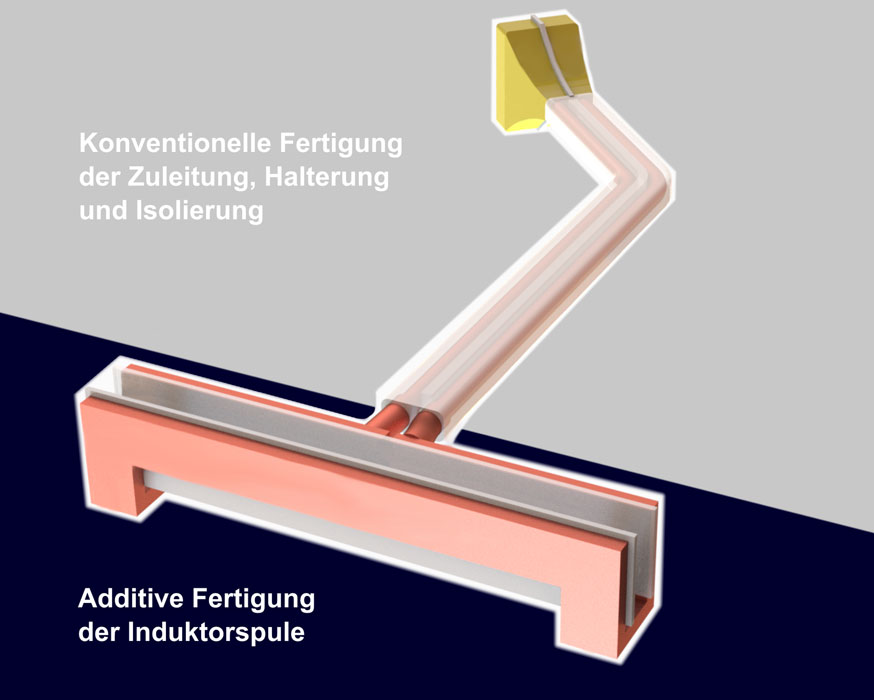

Da das SLM-Verfahren bei großen und wenig komplexen Strukturen durch den hohen Materialeinsatz und Zeitaufwand an die Grenzen der Wirtschaftlichkeit stößt, bietet sich hier eine hybride Vorgehensweise an. Durch die gezielte Kombination von konventioneller und additiver Fertigung können Induktoren in kürzerer Zeit kostengünstiger entstehen.

Bei dem obigen Beispiel der Fertigung einer Induktorspule konnte durch das SLM-Verfahren auf die Anfertigung und Verlötung von 20 Einzelteilen verzichtet werden. Dadurch entfiel neben der nötigen Arbeitszeit auch der negative Einfluss der Lötstellen auf den Prozess bezüglich Leistungsverlusten und Standzeiten des Induktors.

Die Fertigung der Zuleitung und der Isolierung wurde dagegen aufgrund des geringen Arbeitsaufwands und der Verwendung verschiedener Werkstoffe konventionell produziert. Abschließend wurden die gefertigten Komponenten händisch zusammengefügt und verlötet.

Einfache Induktoren und kleine Stückzahlen

Allgemein gilt beim 3D-Drucken: je komplexer das Werkstück und je größer die Stückzahl, desto ökonomischer. Im Umkehrschluss bedeutet dies jedoch auch, dass sich das Drucken einzelner, geometrisch simpler oder besonders großer Induktoren selten rentiert.

Während sich hochkomplexe Induktoren oft schon ab dem ersten Stück aus dem Drucker lohnen, oder ohne additive Fertigung sogar überhaupt nicht herstellen ließen, sind einfache Induktoren auf größere Stückzahlen für eine wirtschaftlich sinnvolle Nutzung angewiesen. Für kleinere, einfache Induktoren beginnt die Wirtschaftlichkeit des 3D-Drucks typischerweise bei Serien von etwa 10 Stück.

Grundsätzlich ist es daher sinnvoll, die Verwendung des Fertigungsverfahrens in jedem Einzelfall zu prüfen.