Induktiv härten, glühen, anlassen –

wärmebehandlung von Metallen

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von Vimeo.

Mehr erfahren

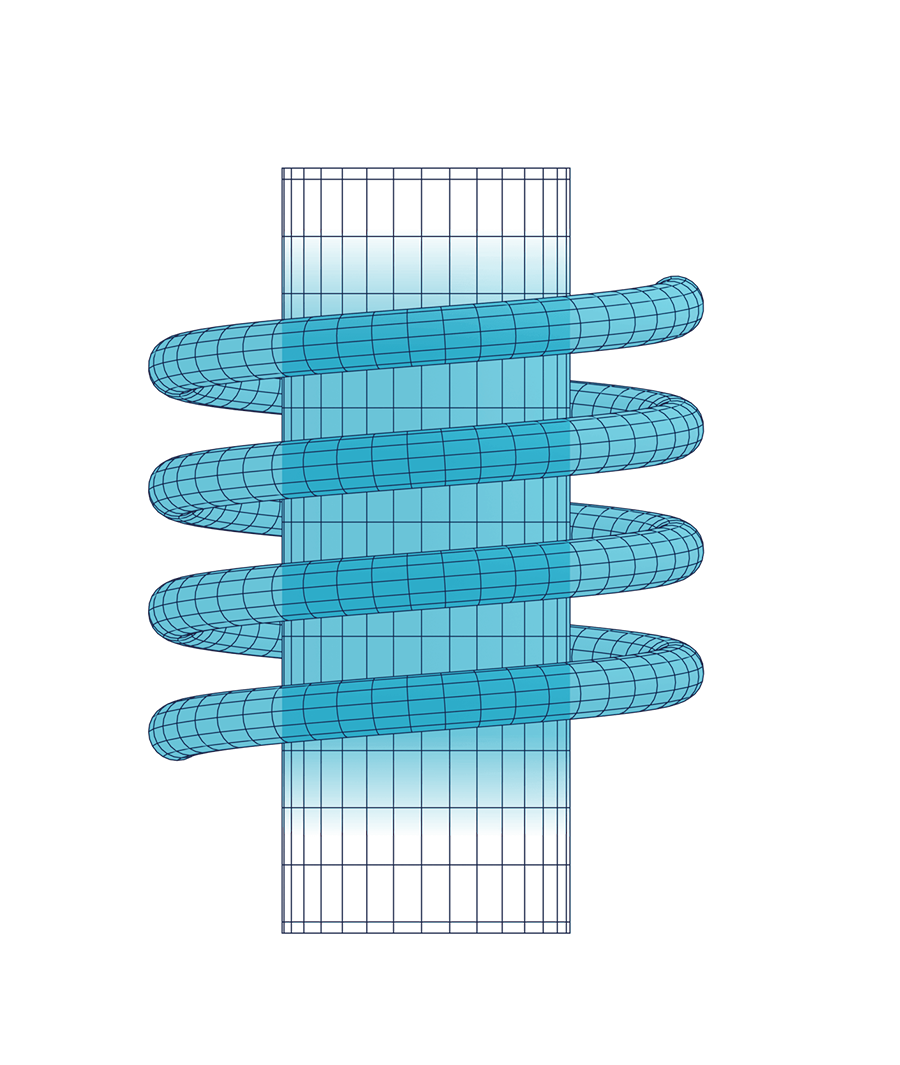

Bei allen Wärmebehandlungen bietet die Induktion große Vorteile. Sowohl beim Härten, als auch beim Glühen, Anlassen oder Vergüten lassen sich mit induktiver Erwärmung die Eindringtiefe und die Ausgestaltung der Erwärmungszone beim Bauteil präzise kontrollieren.

Das Ziel bei Härteprozessen (Randschichthärten, Durchhärten) ist die maximale Verschleißfestigkeit bei den Werkstücken. Die induktive Erwärmung erlaubt hier präzise passende Frequenzen, durch die die genaue Eindringtiefe gewählt werden kann, wodurch der Härtevorgang sehr flexibel wird.

Durch die sehr kurzen Aufheizzeiten werden außerdem Verzunderung und der Verzug der Werkstücke stark herabgesetzt und eine hohe Abriebfestigkeit und Dauerfestigkeit erreicht.

Die gezielte Erhitzung von einer oder mehreren begrenzten Partien der Gesamtoberfläche wird damit auf die tatsächlich zu härtenden Zonen konzentriert. Diese Ergebnisse lassen sich einfach und gleichmäßig reproduzieren.

Beim Impulshärten bietet sich die induktive Erwärmung vor allem deshalb an, weil kürzeste Härtezeiten (Impulsdauer mit unseren Komponenten 40–100 ms) und ein geringes Eindringmaß mit hohen Frequenzen die besten Voraussetzungen für Selbstabschreckung sind. So verzieht sich das Werkstück nicht, es kommt zu keiner ungewollten Erwärmung in den Nachbarzonen und die thermische Nachbehandlung kann entfallen.

Die Ausgestaltung der Erwärmungszone (von punktuell bis zu vollständiger Durchwärmung) kann mit induktiver Erwärmung absolut flexibel gehalten werden. Es sind unterschiedliche Erwärmungsgrade möglich und die stufenlose Dosierbarkeit der Leistung gewährleistet eine sehr genaue Einhaltung der vorgeschriebenen Temperaturen.

Ein Vorteil gegenüber dem Anlassen im herkömmlichen Ofen bei weniger komplexen Werkstücken sind die besseren Ergebnisse, die durch die relative Erhöhung der Anlasstemperatur bei verkürzter Anlassdauer entstehen. Beim Glühen erlaubt Induktion eine große Glühbreite und führt zu einem sanften Abfall der Temperatur, was die Biegespannung signifikant vermindert.

Für alle Wärmebehandlungen ist die induktive Erwärmung ein programmierbarer und damit reproduzierbarer Prozess, der gut in automatisierte Fertigungsprozesse eingebunden werden kann. Gegenüber konventionellen Wärmebehandlungsöfen brauchen Induktionsanlagen relativ wenig Platz und Energie und sorgen neben angenehmen Arbeitstemperaturen auch für mehr Arbeitssicherheit.

Die induktive Wärmebehandlung ist also ein (Betriebs-) Ressourcen schonenderes und damit auch ein ökonomischeres und nachhaltigeres Verfahren.

Durch noch ungeklärte, physikalische Effekte kommt es bei einer Erhitzung metallener Folienränder zu einer deutlichen Reduktion von Knitterstellen bei Roll-To-Roll Verfahrenstechniken, wie sie zum Beispiel bei der Beschichtung von Batteriefolien für Batterien im EV-Sektor eingesetzt werden. Die Partikelemissionsfreie, hochpräzise, induktive Erwärmung ist hier ein sehr gut geeigneter Kandidat für das Aufheizen der hochempfindlichen Folien.

Induktives Härten, Glühen, Anlassen einsetzen

Ihr Prozess

So setzen wir induktive Wärmebehandlungen für Sie um

Als Prozessanbieter zeigen wir Ihnen Schritt für Schritt, wie induktive Erwärmung in Ihre Herstellungsabläufe integriert werden kann und wieso sich das für Sie lohnt.

Unser Service

Unsere Lösungen im Service

Wir unterstützen Sie bei dringenden Fragen, Reparaturen, Problemen mit Ihrem Induktor und natürlich bei der Optimierung Ihrer Erwärmungsprozesse.

Anlagen für Wärmebehandlung

WÄRMEBeHANDLUNG

genauer erklärt

Bei der Wärmebehandlung mit induktiver Erwärmung wird unterschieden zwischen Härten, Anlassen, Vergüten und Glühen. Diese unterschiedlichen Wärmebehandlungsprozesse verändern die metallurgischen Eigenschaften des Werkstücks in die benötigte Richtung.

Beim Härten wird das Material nach der Wärmebehandlung eine höhere Härte besitzen als vorher, womit die Verschleißfestigkeit von stark beanspruchten Bauteilen gesteigert wird. Härten ist eine Kombination von Erwärmen und unmittelbar anschließendem Abschrecken. Das Abschrecken kann erfolgen durch Wasser, Gemische von Wasser und chemischen Zusätzen, speziellen Ölen oder sogar nur Luft. Je nach Einsatzgebiet der Bauteile erfolgt das Härten nur in bestimmten Eindringtiefen des Materials oder sogar durchgängig.

Mit Hilfe der induktiven Erwärmung kann die Eindringtiefe der induzierten Wärme innerhalb des Werkstücks durch die Wahl einer geeigneten Frequenz aktiv beeinflusst werden, was für die Wärmebehandlung eine hohe Flexibilität darstellt. Ein weiterer Vorteil der induktiven Erwärmung ist die reproduzierbare Gleichmäßigkeit des Wärmebehandlungsprozesses und seiner metallurgischen Ergebnisse.

Die Wärmebehandlungsprozesse Anlassen, Vergüten und Glühen unterscheiden sich vom Härten dadurch, dass nur ein Erwärmungsprozess erfolgt und kein anschließendes Abschrecken.

Beim Anlassen geht es darum, Härtespannungen herabzusetzen. Die Sprödigkeit des Härtegefüges wird gemildert und seine Zähigkeit verbessert. Induktive Erwärmung erlaubt Anlasstemperaturen bis 650 °C.

Beim Glühen werden entweder grobes und ungleichmäßiges Gefüge beseitigt (Normalglühen) oder innere Spannungen z. B. bei Schweißnähten an Rohren oder Behältern beseitigt (Spannungsarmglühen). Beim Weichglühen dagegen wird ein weicher Zustand durch Induktion erreicht, um das Werkstück leichter bearbeiten oder formen zu können. Rohre und Behälter können so wärmebehandelt werden, die nur partiell geglüht werden dürfen oder die aufgrund ihrer Größe in keinen Ofen gesetzt werden können. Auch Edelstahlrohre können sehr hoch geglüht werden bei 1100 °C, um ferritische Gefügebestandteile aufzulösen (Lösungsglühen).

Auch bei diesen Prozessen können die Vorteile der induktiven Erwärmung maximal genutzt werden: Flexibilität in der Ausgestaltung der Erwärmungszone (von punktuell zu vollständiger Durchwärmung), hohe mögliche Erwärmungsgradienten, geringerer Flächen- und Raumbedarf gegenüber konventionellen Wärmebehandlungsöfen, hohe Arbeitssicherheit für die Bediener und hohe Ressourceneffizienz des Wärmebehandlungsprozesses insgesamt.