Les matériaux et leurs propriétés

Chauffage inductif de l’acier, de l’aluminium et co

Allgemein zur Induktion

L’induction est une méthode fiable et efficace pour chauffer les matériaux les plus divers. Le courant induit dans la pièce à usiner génère de la chaleur, sur laquelle se basent de nombreux domaines d’application, tels que les traitements thermiques, le brasage ou la fusion.

Selon la tâche à accomplir, il faut non seulement tenir compte de paramètres tels que le choix de la fréquence ou la géométrie de la pièce, mais aussi des propriétés respectives des matériaux. La résistance électrique spécifique ainsi que la perméabilité magnétique relative sont ici particulièrement importantes, car elles influencent de manière déterminante la profondeur de pénétration du courant. En plus des propriétés électromagnétiques, les propriétés thermiques des matériaux, telles que la capacité thermique spécifique ou la conductivité thermique, sont utiles pour définir le processus de chauffage par induction. Les diverses propriétés des différents matériaux posent un certain nombre de défis qui doivent être pris en compte pour parvenir à un processus efficace et fiable.

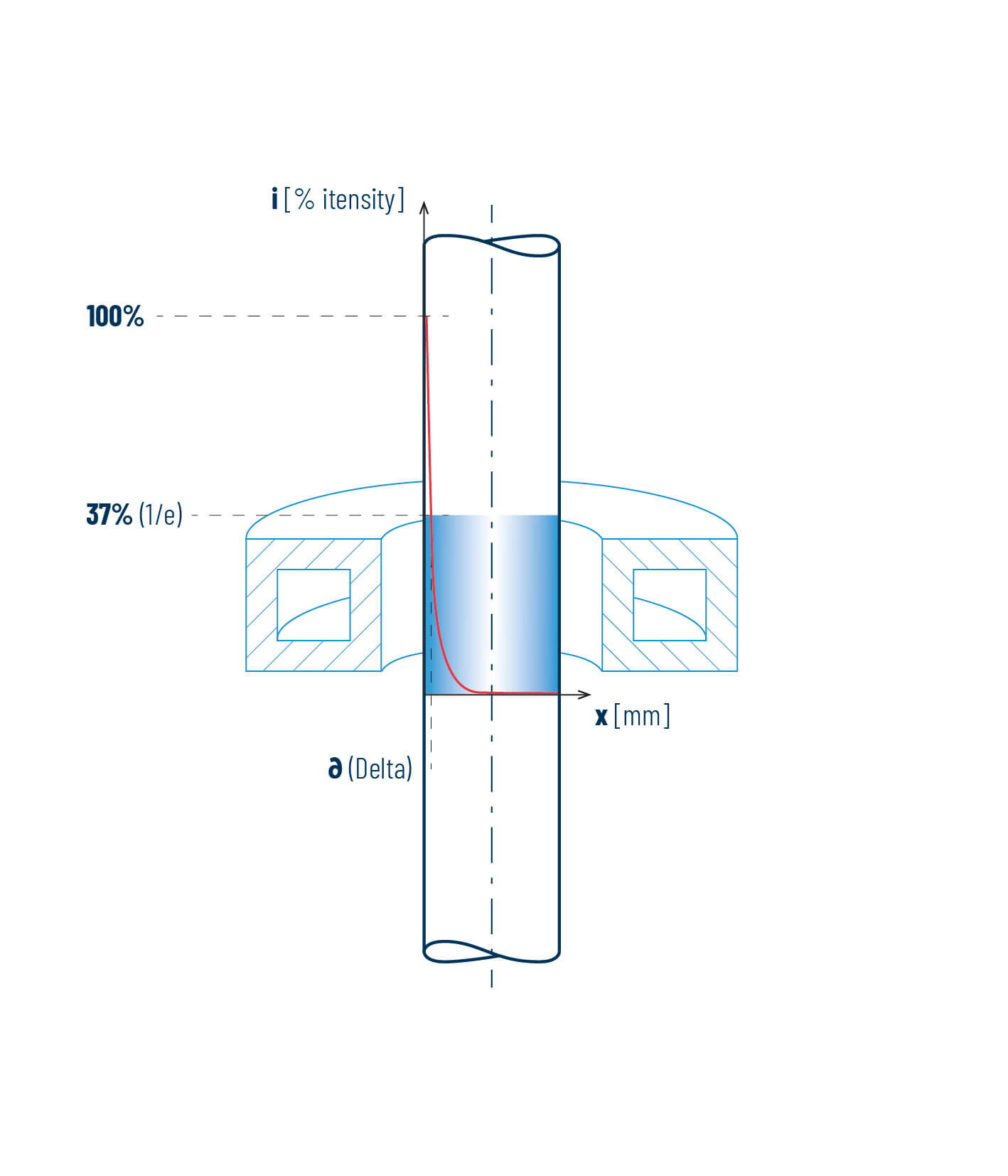

La densité de courant de Foucault diminue radialement du bord de la pièce vers l’intérieur. C’est ce que l’on appelle l’effet de peau. La profondeur à laquelle la densité de courant est descendue à 37 % (1/e) de sa valeur maximale est appelée profondeur de pénétration du courant. La profondeur de pénétration du courant diminue avec l’augmentation de la fréquence et de la perméabilité magnétique et augmente proportionnellement avec la résistance électrique spécifique. La perméabilité magnétique et la résistance électrique varient en fonction de l’augmentation de la température. Ainsi, la profondeur de pénétration du courant dépend fortement de la température, en particulier pour les matériaux ferritiques.

Bien que les matériaux métalliques soient en principe considérés comme conducteurs d’électricité, ils peuvent être regroupés en fonction de leur résistance électrique spécifique. Il existe des matériaux à faible résistance, comme le cuivre, le magnésium ou l’aluminium, et des matériaux à forte résistance, comme l’acier, l’acier inoxydable ou le titane. En outre, les matériaux métalliques peuvent être classés en magnétiques et non magnétiques. Dans la pratique, des matériaux comme l’aluminium, le magnésium, le cuivre, le laiton ou le titane sont considérés comme non magnétiques. Les matériaux tels que les aciers à structure ferritique sont considérés comme magnétiques.

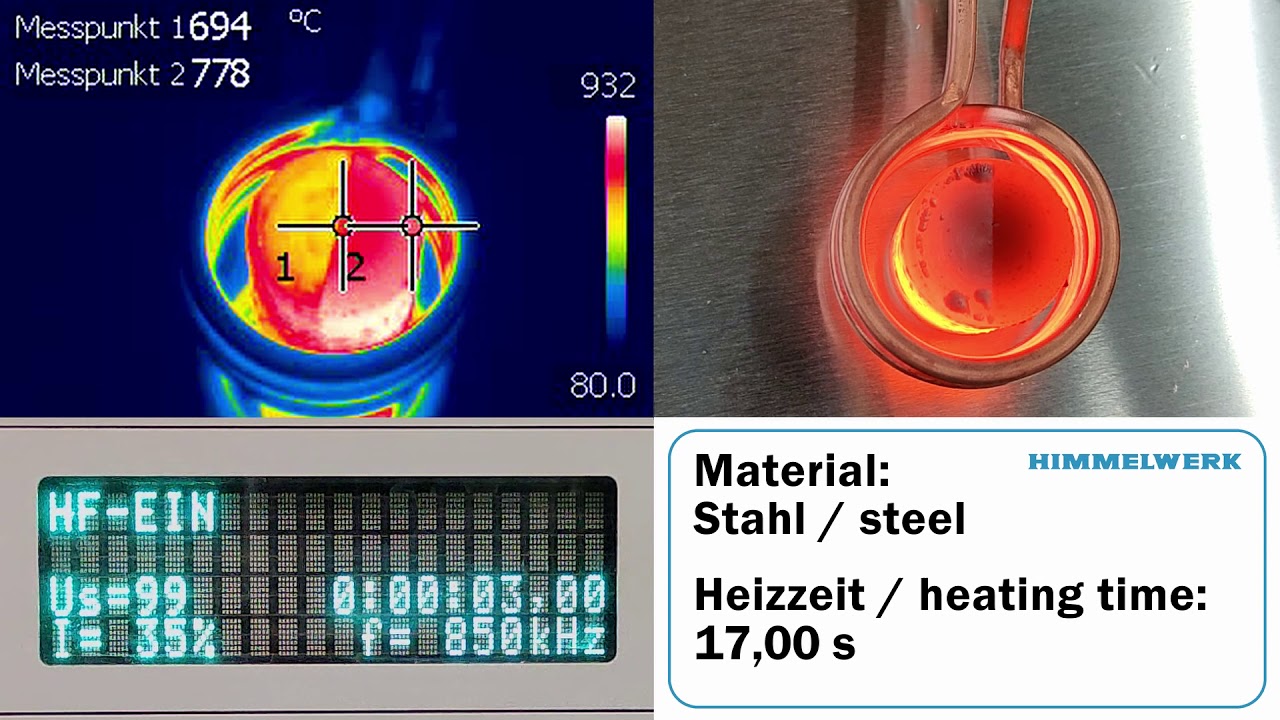

Acier

- Magnétique

- Résistance électrique spécifique élevée

- Grande profondeur de pénétration du courant

- Températures finales caractéristiques : 850–1 250 °C

En chargeant la vidéo, vous acceptez la déclaration de confidentialité de YouTube.

En savoir plus

L’acier est classé dans le groupe des matériaux à haute résistance électrique spécifique. Celle-ci augmente avec la température et modifie ainsi de manière déterminante la profondeur de pénétration du courant. Outre la valeur de résistance, il faut également tenir compte de l’indice de perméabilité magnétique pour les matériaux ferromagnétiques. La perméabilité entraîne, outre les pertes par courant de Foucault, un chauffage supplémentaire dû aux pertes par frottement (appelées pertes par hystérésis) qui résultent de l’inversion de la polarité des aimants élémentaires. Cet effet supplémentaire participe à l’échauffement global et, comme la résistance électrique spécifique, il dépend de la température : à partir d’une certaine température, dite température de Curie, les matériaux ferromagnétiques perdent leur magnétisme. Ainsi, pour l’acier, la profondeur de pénétration à 1 200 °C est environ 40 fois plus élevée qu’à température ambiante.

En raison des caractéristiques mentionnées, le rendement dit d’induction est plus élevé pour les aciers à haute résistance électrique spécifique et avec des propriétés ferromagnétiques que pour les autres matériaux métalliques. Les aciers en général peuvent donc être chauffés à cœur de manière rapide et efficace. De plus, les pertes spécifiques par conduction thermique sont relativement faibles. C’est pourquoi, selon le domaine d’application, il faut utiliser des densités de puissance inférieures à celles du cuivre par exemple. La faible conductivité thermique est un avantage pour les traitements thermiques tels que la trempe superficielle, car les différences de température entre la couche superficielle et le centre de la pièce ne sont compensées que lentement.

Les températures finales caractéristiques pour le chauffage par induction de pièces en acier se situent dans une fourchette de 850 °C à 1 250 °C. Selon le domaine d’application, des plages de température plus faibles peuvent être utilisées. Les processus de séchage notamment peuvent être réalisés à des températures avoisinant les 100 °C.

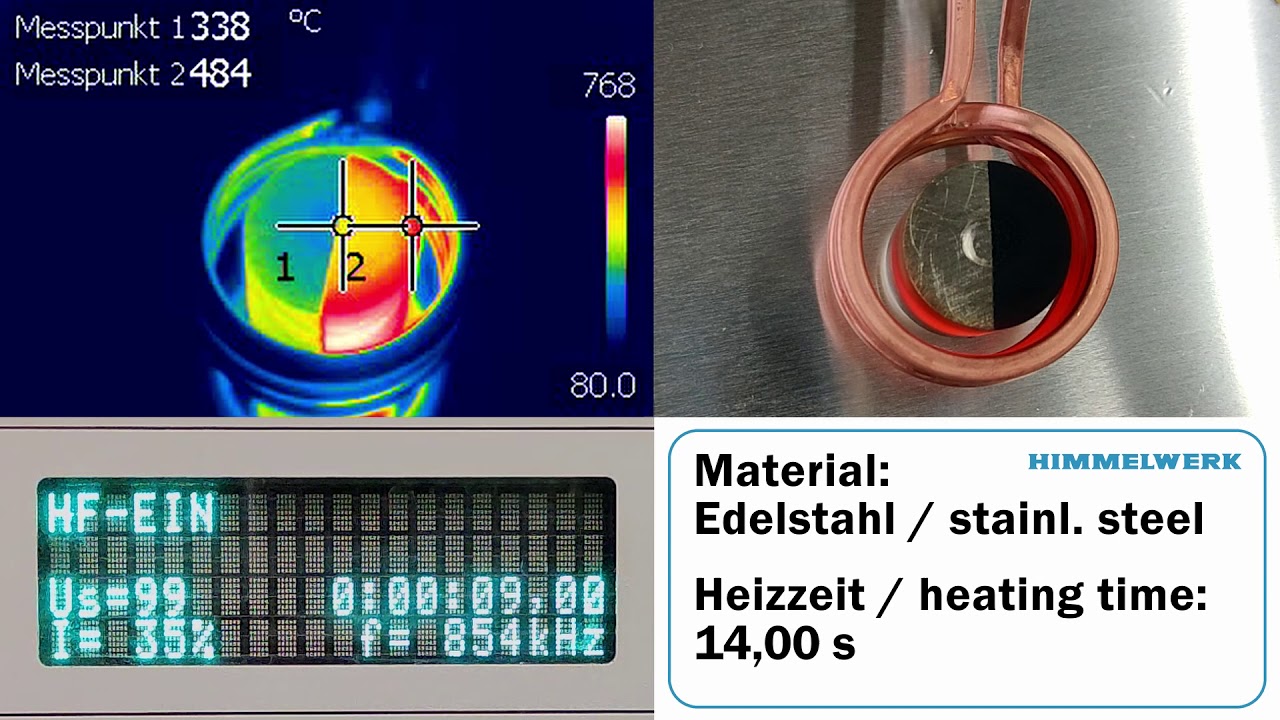

Acier inoxydable

- Aciers inoxydables ferritiques magnétiques / aciers inoxydables martensitiques et austénitiques non magnétiques

- Résistance électrique spécifique élevée

- Grande profondeur de pénétration du courant

En chargeant la vidéo, vous acceptez la déclaration de confidentialité de YouTube.

En savoir plus

Les propriétés magnétiques des aciers inoxydables sont liées à leur structure. Les aciers inoxydables ferritiques présentent des propriétés magnétiques, tandis que les aciers inoxydables martensitiques et austénitiques sont considérés comme non magnétiques. Ces derniers représentent généralement la plus grande part de marché des aciers inoxydables. En raison des propriétés non magnétiques des aciers inoxydables austénitiques, comme pour les autres matériaux non ferritiques, le chauffage inductif n’entraîne pas de pertes par frottement, mais uniquement des pertes par courant de Foucault.

Les aciers inoxydables sont également classés dans le groupe des matériaux à haute résistance électrique spécifique. Il en résulte généralement des profondeurs de pénétration du courant élevées et un chauffage rapide des couches superficielles. Les propriétés thermiques varient en fonction de la structure, mais s’orientent généralement vers celles des aciers ferritiques.

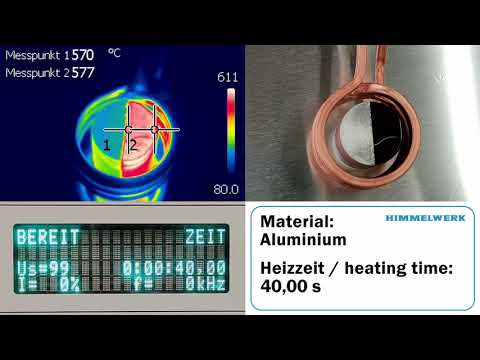

Aluminium

- Non magnétique

- Faible résistance électrique spécifique

- Faible profondeur de pénétration du courant

- Températures finales caractéristiques : 450–580 °C

En chargeant la vidéo, vous acceptez la déclaration de confidentialité de YouTube.

En savoir plus

Les composants en alliages d’aluminium présentent une faible résistance électrique spécifique et sont considérés comme non magnétiques en raison de leurs propriétés paramagnétiques. Il en résulte des profondeurs de pénétration du courant généralement plus faibles par rapport aux aciers ferritiques. C’est pourquoi la densité de puissance induite est davantage concentrée à la surface des pièces en aluminium que, par exemple, dans le cas de pièces identiques en acier. Cette caractéristique spécifique au chauffage par induction des composants en aluminium constitue un défi en raison du risque de surchauffe de la surface. La conductivité thermique élevée de l’aluminium minimise cet effet, car les différences de température dans la pièce sont ainsi compensées plus rapidement qu’avec l’acier par exemple. Néanmoins, cet effet doit être pris en compte, en particulier lors du chauffage de pièces de grand diamètre ou de grandes épaisseurs de paroi, lorsque celles-ci sont chauffées à une température proche de la température de fusion.

En raison de la capacité thermique spécifique relativement élevée de l’aluminium, une quantité de chaleur plus importante est nécessaire pour chauffer une section de la pièce d’une température initiale à une température finale. Les températures finales caractéristiques pour le chauffage inductif de pièces en aluminium se situent dans une plage de températures de 450 °C à 580 °C. Selon le domaine d’application, d’autres plages de température peuvent être utilisées. Les processus d’assemblage peuvent par exemple être réalisés à des températures de 160 °C environ.

Magnésium

- Non magnétique

- Faible résistance électrique spécifique

- Faible profondeur de pénétration du courant

En raison de leurs propriétés en tant que matériaux de construction légère, les alliages de magnésium sont de plus en plus utilisés, par exemple dans la production automobile. Conducteur électrique, le magnésium peut également être chauffé par induction. Les composants en alliages de magnésium présentent une faible résistance électrique spécifique et sont considérés comme non magnétiques en raison de leurs propriétés paramagnétiques. Il en résulte généralement de faibles profondeurs de pénétration du courant.

En raison de la capacité thermique spécifique élevée, le rendement du chauffage par induction des composants en magnésium est généralement faible. En raison de son inflammabilité, divers aspects de sécurité doivent être pris en compte lors de la fusion du magnésium.

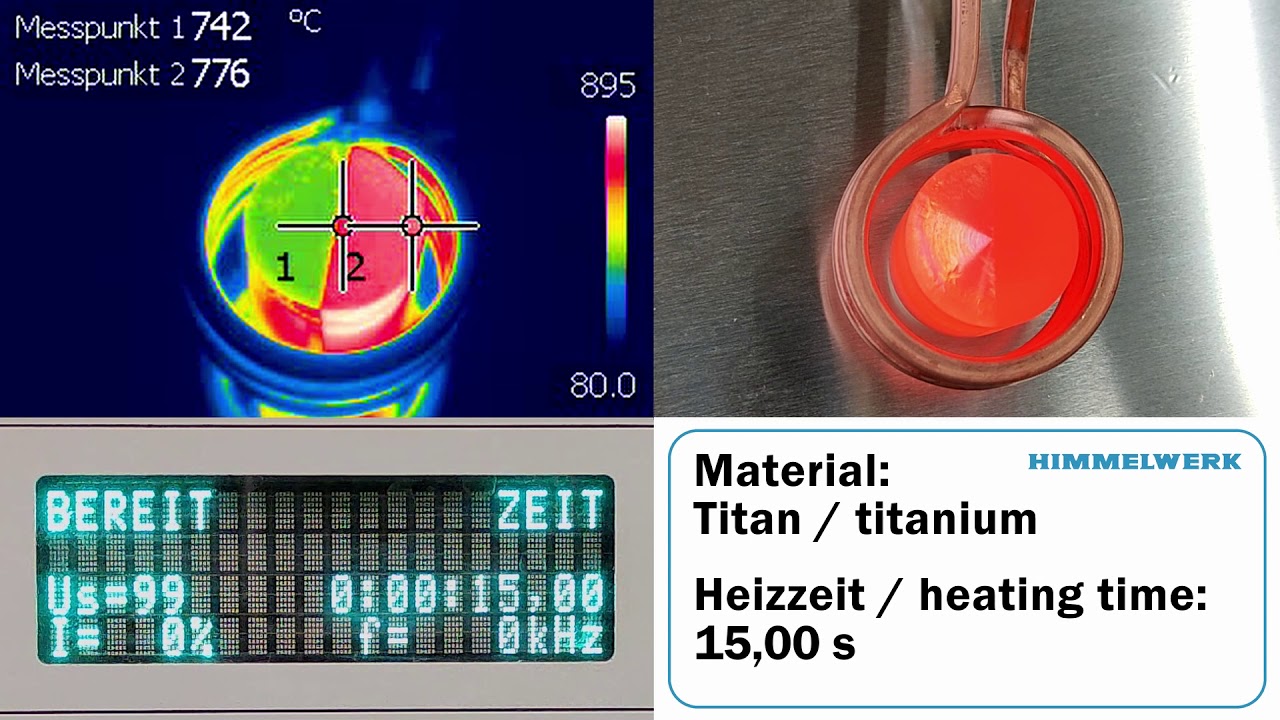

Titane

- Non magnétique

- Résistance électrique spécifique élevée

- Grande profondeur de pénétration du courant

- Températures finales caractéristiques : 950–1 050 °C

En chargeant la vidéo, vous acceptez la déclaration de confidentialité de YouTube.

En savoir plus

Les pièces en alliages de titane sont classées dans le groupe des matériaux à haute résistance électrique spécifique. Il en résulte généralement des profondeurs de pénétration du courant élevées et un chauffage rapide des couches superficielles. Le titane est considéré comme non magnétique en raison de ses propriétés paramagnétiques. Le chauffage dans la pièce se fait donc par pertes par courant de Foucault, comme pour tous les matériaux non magnétiques. En raison de la faible conductivité thermique du titane, la compensation thermique des couches est lente par rapport au cuivre, par exemple.

Les températures finales caractéristiques pour le chauffage inductif de pièces en titane se situent dans une plage de températures de 950 °C à 1 050 °C. Selon le domaine d’application, d’autres plages de température peuvent être utilisées.

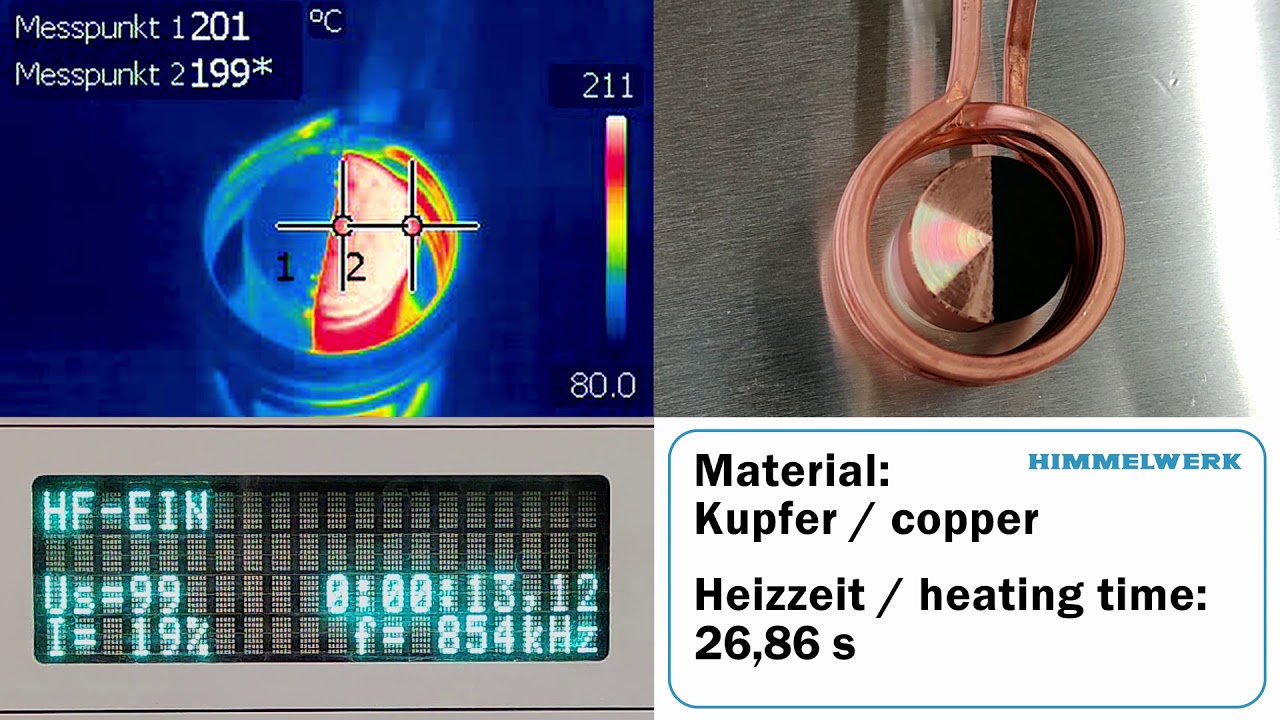

Cuivre

- Non magnétique

- Très faible résistance électrique spécifique

- Faible profondeur de pénétration du courant

- Températures finales caractéristiques : 750–1 050 °C

En chargeant la vidéo, vous acceptez la déclaration de confidentialité de YouTube.

En savoir plus

Les pièces en cuivre présentent une très faible résistance électrique spécifique et sont considérées comme non magnétiques en raison de leurs propriétés diamagnétiques. Il en résulte des profondeurs de pénétration du courant généralement plus faibles par rapport aux aciers ferritiques ainsi qu’un faible rendement d’induction. La conductivité thermique élevée du cuivre entraîne une compensation rapide de la température entre les couches périphériques et les couches centrales de la pièce. En outre, les pertes de conductivité thermique du cuivre peuvent être élevées. Il faut en tenir compte lors du brasage fort de pièces massives en cuivre qui doivent être partiellement brasées. C’est pourquoi il convient dans ce cas d’appliquer une densité de puissance aussi élevée que possible afin de maintenir les temps de brasage à un niveau bas et d’éviter ainsi de trop grandes pertes de chaleur par dissipation thermique.

Les températures finales caractéristiques pour le chauffage inductif de pièces en cuivre se situent dans une plage de températures de 750 °C à 1 050 °C. Les températures d’application pour le brasage tendre du cuivre par exemple se situent dans une fourchette de 220 °C à 300 °C.

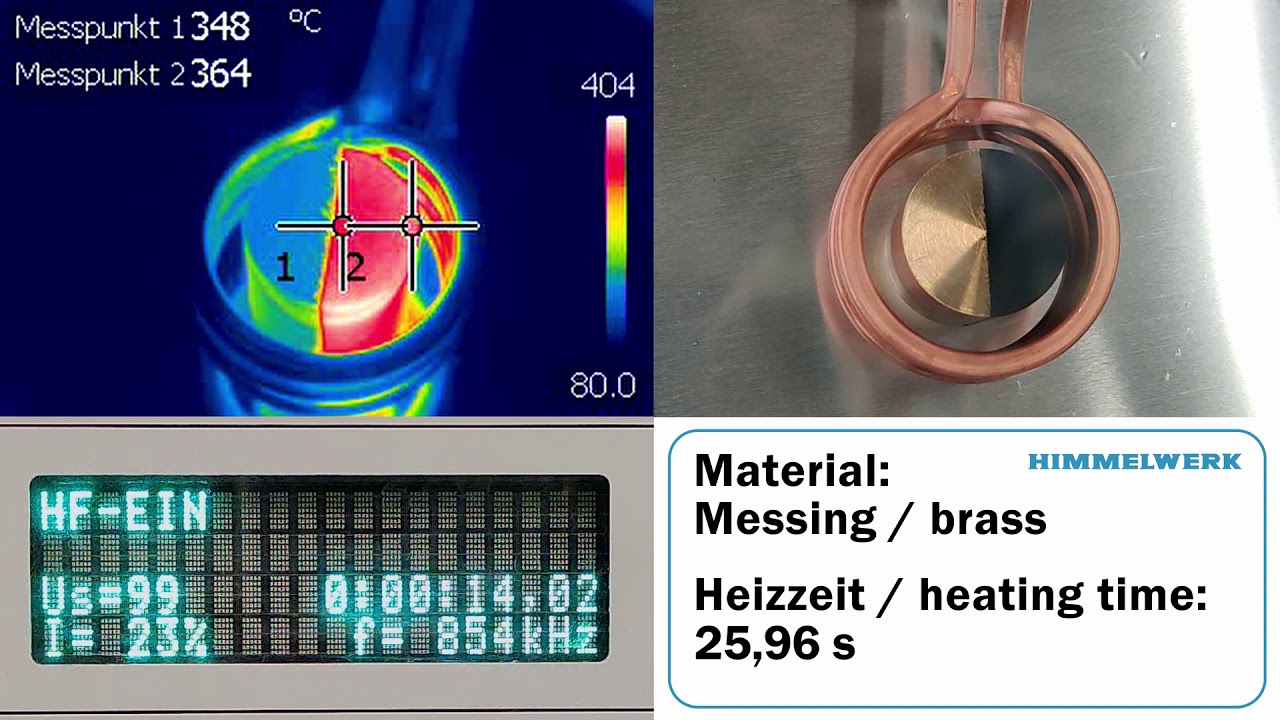

Laiton

- Non magnétique

- Faible résistance électrique spécifique

- Faible profondeur de pénétration du courant

En chargeant la vidéo, vous acceptez la déclaration de confidentialité de YouTube.

En savoir plus

Les pièces en laiton présentent une très faible résistance électrique spécifique et sont considérées comme non magnétiques. Il en résulte généralement de faibles profondeurs de pénétration du courant. Le rendement de l’inducteur peut être considéré comme légèrement supérieur à celui des matériaux à base de cuivre. La conductivité thermique est inférieure à celle du cuivre ou de l’aluminium, par exemple, mais supérieure à celle des matériaux en acier. Il faut donc s’attendre à une compensation thermique plus lente des couches et à des pertes de conductivité thermique plus faibles.

Lors de la fusion du laiton, il faut s’attendre à des vapeurs de zinc nocives pour la santé à partir d’une température de 900 °C (ce qu’on appelle la fièvre des vapeurs métalliques). Lorsque l’on chauffe du laiton à une température proche de la température de coulée, divers aspects de sécurité doivent être pris en compte.

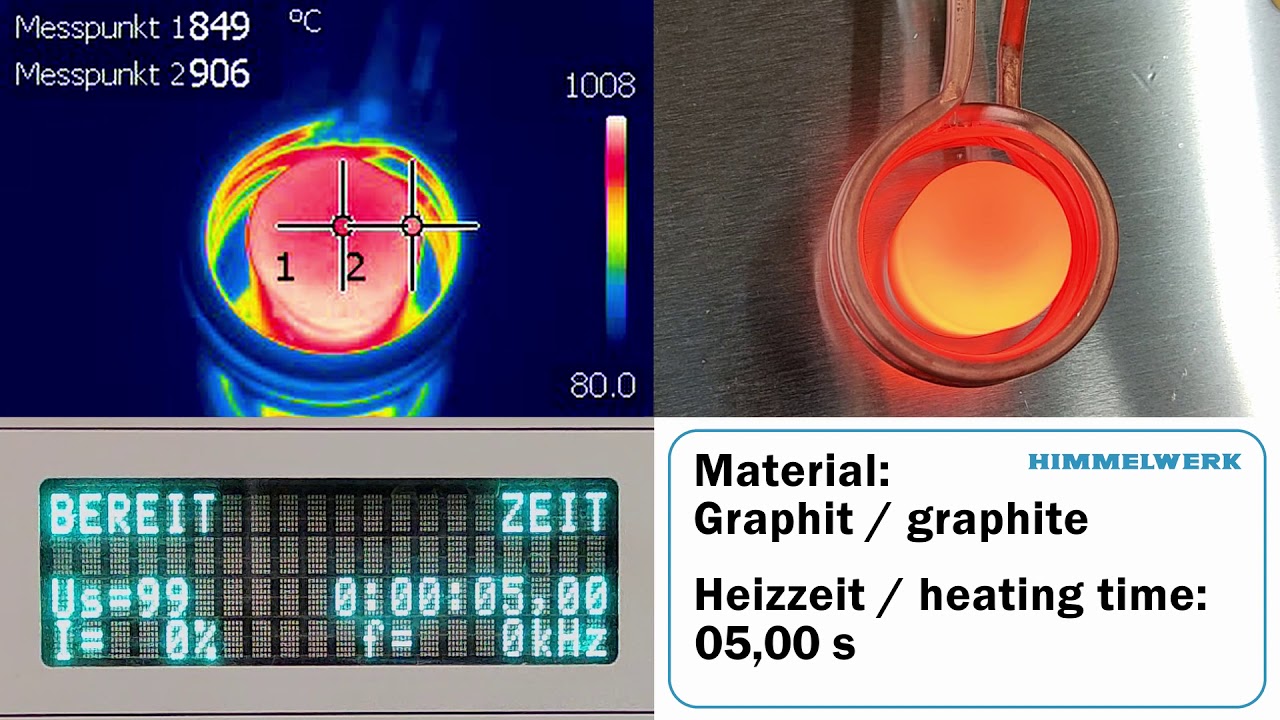

Graphite

- Résistance électrique spécifique très élevée

- Très grande profondeur de pénétration du courant

En chargeant la vidéo, vous acceptez la déclaration de confidentialité de YouTube.

En savoir plus

Le graphite est utilisé dans le chauffage par induction, par exemple comme creuset ou comme suscepteur électriquement conducteur. En raison de la résistance électrique spécifique très élevée, il existe une grande profondeur de pénétration du courant. Il en résulte un processus de chauffage par induction très rapide. La conductivité thermique du graphite peut être comparée aux propriétés du laiton et peut donc être classée entre l’acier et l’aluminium.

Matières plastiques et composites à base de fibres synthétiques

- Résistance électrique spécifique élevée

En raison de leurs bonnes propriétés mécaniques et de leur faible densité, les composites à base de fibres synthétiques sont utilisés dans différents domaines comme matériaux de construction légère. Les fibres de carbone sont conductrices d’électricité. Elles présentent une résistance électrique spécifique élevée et se prêtent donc au chauffage inductif. En présence d’une matrice thermoplastique, celle-ci peut être chauffée au-dessus du point de fusion. Ainsi, les composites thermoplastiques renforcés de fibres de carbone se prêtent au soudage par induction.

Les matières plastiques ne contenant pas de fibres de carbone ou de particules sont considérées comme non conductrices d’électricité. Ces dernières peuvent être chauffées par transfert de chaleur à l’aide d’un suscepteur électriquement conducteur, tel que le graphite ou des filets métalliques.

Le chauffage inductif est aussi possible au moyen de nanoparticules magnétiques introduites dans un système. Des adhésifs ou des revêtements peuvent par exemple être ainsi durcis ou dissous.

La plage de fréquence générale pour chauffer efficacement ces structures (très minces) se situe dans la gamme des hautes fréquences de 1 à 2 MHz.