Materiali e le loro proprietà

Riscaldamento induttivo di acciaio, alluminio e simili

Induzione in generale

L’induzione è un metodo affidabile ed efficiente per il riscaldamento dei più svariati materiali. Contemporaneamente, la corrente indotta nel pezzo genera calore su cui si basano svariati ambiti di applicazione quali, ad esempio, trattamenti termici, saldatura o fusione.

In base alla funzione specifica, oltre ai parametri quali la scelta della frequenza o della geometria del pezzo, occorre considerare anche le caratteristiche corrispondenti del materiale. A tal proposito, risultano importanti soprattutto la resistenza elettrica specifica e la permeabilità magnetica relativa che influiscono sensibilmente sulla profondità di penetrazione della corrente. Oltre alle caratteristiche elettromagnetiche, anche le caratteristiche termiche dei materiali, quali la capacità termica specifica o la conducibilità termica, risultano rilevanti per il processo di riscaldamento induttivo. Le diverse caratteristiche dei vari materiali lanciano determinate sfide che occorre considerare per un processo efficiente ed affidabile.

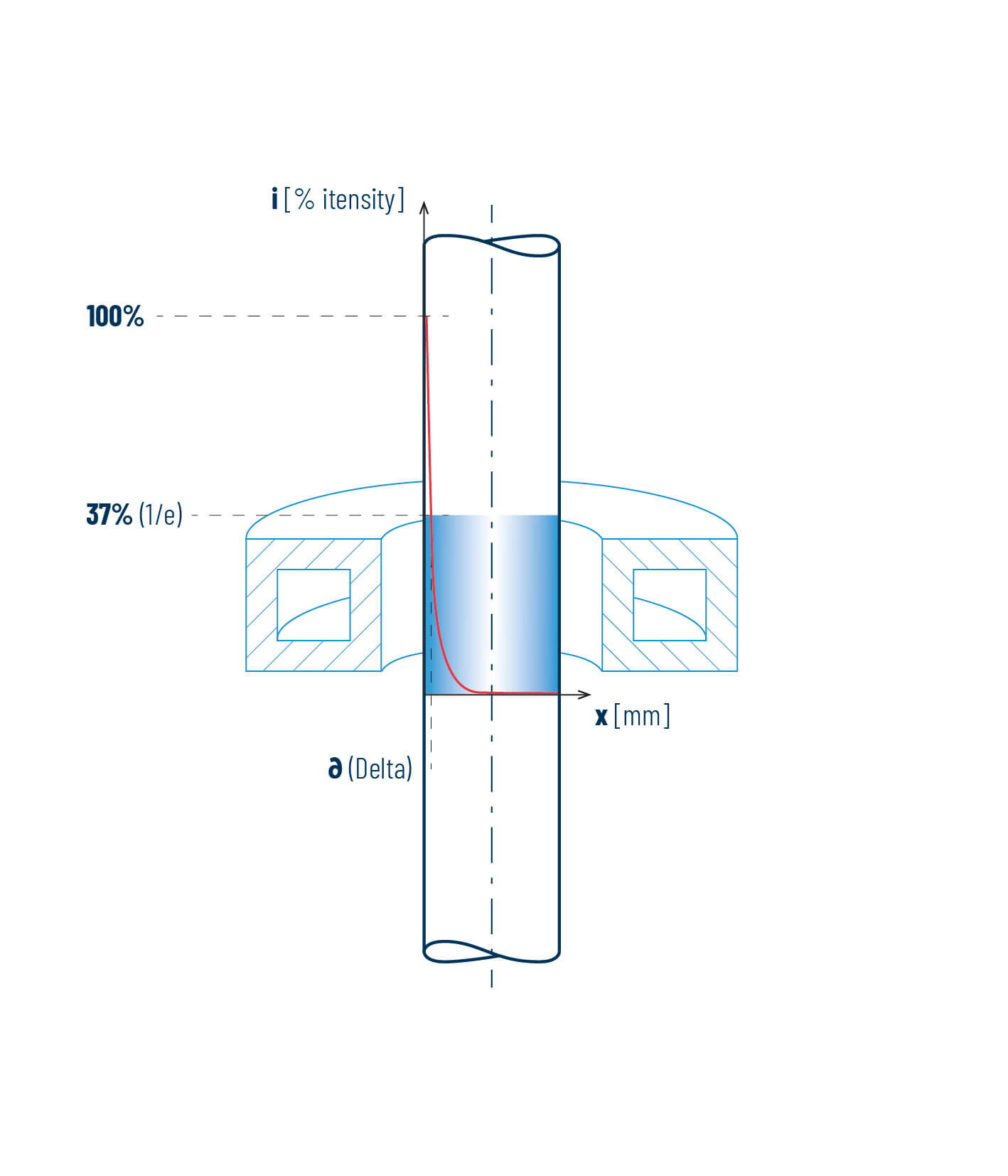

La densità della corrente parassita diminuisce in modo radiale dal bordo del pezzo verso l’interno. Tale condizione viene definita il cosiddetto effetto skin. La profondità, in cui la densità di corrente è abbassata al 37% (1/e) del suo valore massimo, viene definita come profondità di penetrazione della corrente. La profondità di penetrazione della corrente diminuisce con l’aumento della frequenza e la permeabilità magnetica ed aumenta in modo proporzionale alla resistenza elettrica specifica. La permeabilità magnetica e la resistenza elettrica variano con l’aumento della temperatura. Quindi, la profondità di penetrazione della corrente dipende fortemente dalla temperatura, in particolare, con materiali ferritici.

Sebbene i materiali metallici vengano fondamentalmente considerati conduttori, possono essere classificati in base alla loro resistenza elettrica specifica. Contemporaneamente, esistono materiali a resistività bassa quali, ad esempio, il rame, il magnesio o l’alluminio e materiali a resistività elevata quali, ad esempio, l’acciaio, l’acciaio inox o il titanio. Inoltre, i materiali metallici possono essere classificati come magnetici e non magnetici. I materiali considerati praticamente non magnetici sono l’alluminio, il magnesio, il rame, l’ottone o il titanio. Quelli magnetici sono, ad esempio, gli acciai con struttura ferritica.

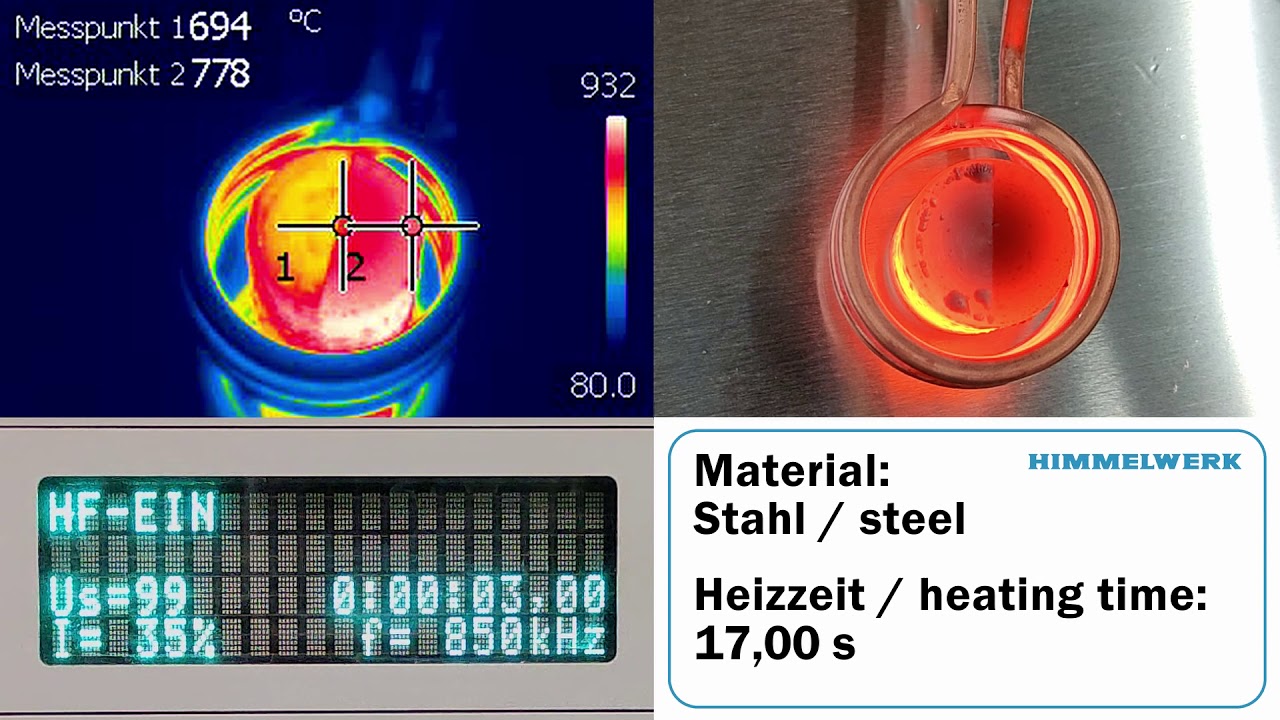

Acciaio

- Magnetico

- Elevata resistenza elettrica specifica

- Elevata profondità di penetrazione della corrente

- Temperature finali tipiche: 850–1250 °C

Caricando il video, accetti l'informativa sulla privacy di YouTube.

Per saperne di più

L’acciaio viene assegnato al gruppo dei materiali con un’elevata resistenza elettrica specifica. Quest’ultima aumenta all’aumentare della temperatura alterando, quindi, sensibilmente la profondità di penetrazione della corrente. Oltre al valore della resistenza, nei materiali ferromagnetici occorre considerare anche la permeabilità magnetica relativa. La permeabilità, oltre le perdite per correnti parassite, consente un ulteriore riscaldamento dovuto a perdite per attrito (le cosiddette perdite per isteresi) che si verificano con l’inversione delle polarità dei magneti elementari. Questo effetto supplementare contribuisce, in percentuale, al riscaldamento totale e dipende dalla temperatura come la resistenza elettrica specifica: A partire da una determinata temperatura, la cosiddetta temperatura Curie, i materiali ferromagnetici perdono il loro magnetismo. Così, la profondità di penetrazione per l’acciaio a 1200 °C è di circa 40 volte superiore rispetto a quella a temperatura ambiente.

Le citate caratteristiche per gli acciai con elevata resistenza elettrica specifica e caratteristiche ferromagnetiche rendono il cosiddetto rendimento dell’induttore superiore rispetto agli altri materiali metallici. In questo modo, gli acciaio possono, in generale, essere riscaldati induttivamente in modo rapido ed efficiente. Inoltre, le perdite specifiche per conduzione termica risultano inferiori al confronto. Per questo motivo, in base al campo di applicazione specifico, ad esempio con il rame, occorre utilizzare densità di potenza ridotte. La conducibilità termica ridotta costituisce un vantaggio nei trattamenti termici quali, ad esempio, la tempra superficiale poiché gli scostamenti termici tra lo strato marginale e il centro del componente vengono compensati solo lentamente.

Le temperature finali tipiche per il riscaldamento induttivo dei componenti in acciaio oscillano nell’intervallo 850 °C – 1250 °C. In base al campo di applicazione specifico, è possibile utilizzare intervalli di temperatura inferiori. I processi di essiccazione possono, ad esempio, essere già realizzati a temperature di circa 100 °C.

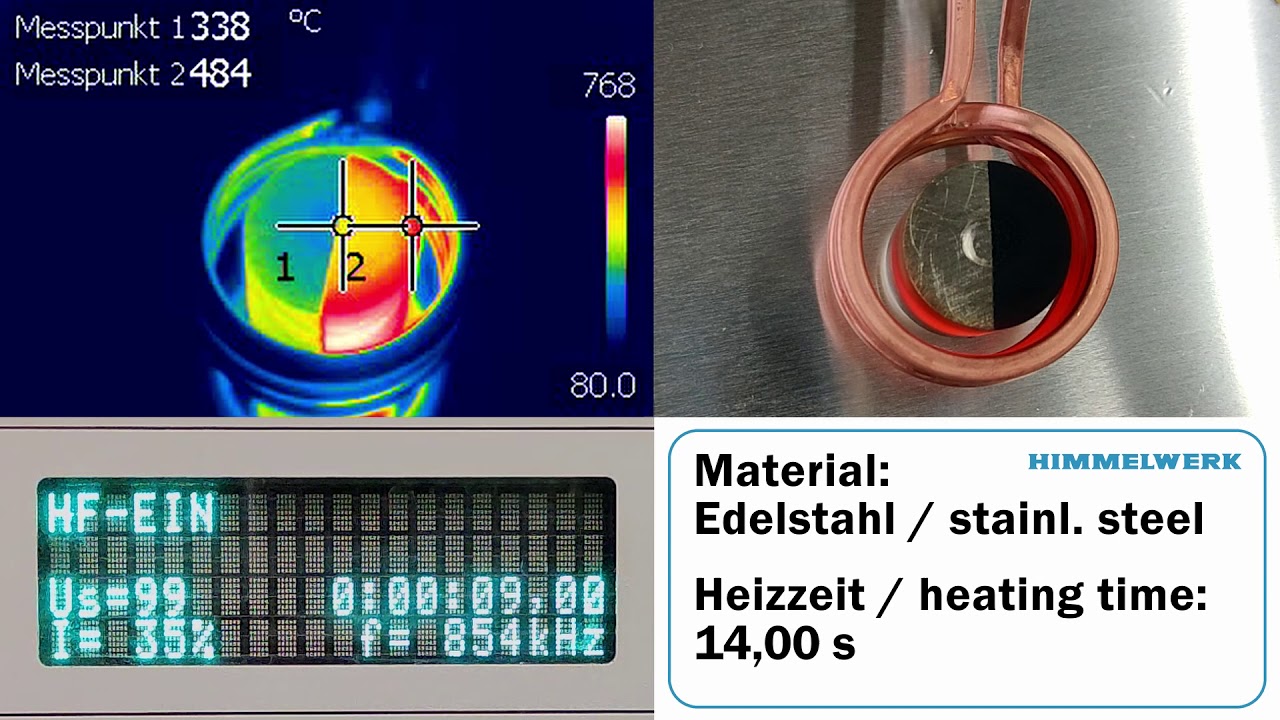

Acciaio inox

- Acciai inox magneto-ferritici / Acciai inox austenitici e martensitici non magnetici

- Elevata resistenza elettrica specifica

- Elevata profondità di penetrazione della corrente

Caricando il video, accetti l'informativa sulla privacy di YouTube.

Per saperne di più

La caratteristiche magnetiche degli acciai inox sono correlate alla struttura. Se gli acciai inox ferritici presentano caratteristiche magnetiche, gli acciai inox austenitici e martensitici vengono considerati non magnetici. Questi ultimi rappresentano, generalmente, la maggiore quota di mercato degli acciai inox. Le caratteristiche non magnetiche degli acciai inox austenitici non provocano, nel riscaldamento induttivo, perdite per attrito come negli altri materiali non ferritici ma solo perdite per correnti parassite.

Anche gli acciai inox vengono assegnati al gruppo dei materiali con un’elevata resistenza elettrica specifica. In generale, ne risultano elevate profondità di penetrazione della corrente e un rapido riscaldamento degli strati marginali. Le caratteristiche tecniche variano in base alla struttura, tuttavia si orientano generalmente a quelle degli acciai ferritici.

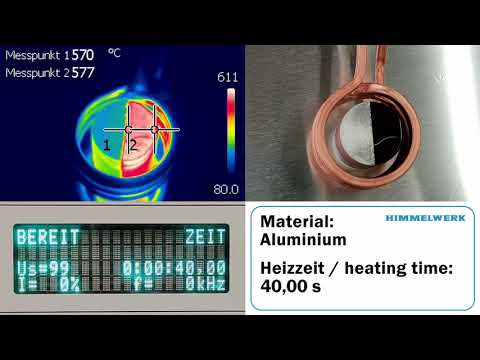

Alluminio

- Non magnetico

- Ridotta resistenza elettrica specifica

- Ridotta profondità di penetrazione della corrente

- Temperature finali tipiche: 450–580 °C

Caricando il video, accetti l'informativa sulla privacy di YouTube.

Per saperne di più

I componenti in leghe di alluminio presentano una resistenza elettrica specifica ridotta e vengono considerati non magnetici per le loro caratteristiche paramagnetiche. A tal proposito, risultano profondità di penetrazione della corrente generalmente ridotte, rispetto agli acciai ferritici. Per questo motivo, la densità di potenza indotta nei componenti in alluminio è concentrata più vicino alla superficie del componente rispetto, ad esempio, agli stessi pezzi in acciaio. Questa caratteristica specifica nel riscaldamento a induzione dei componenti in alluminio rappresenta una sfida a causa del pericolo di surriscaldamento della superficie. L’elevata conducibilità termica dell’alluminio minimizza questo effetto poiché, in questo modo, gli scostamenti termici nel pezzo vengono compensati più velocemente rispetto, ad esempio, nel caso dell’acciaio. Tuttavia, questo effetto deve essere soprattutto osservato nel riscaldamento di pezzi con diametri o spessori di pareti di grandi dimensioni se questi vengono riscaldati in prossimità della temperatura di fusione.

A causa della conducibilità termica specifica piuttosto elevata dell’alluminio, risulta necessaria una quantità di calore maggiore per riscaldare una sezione del componente da una temperatura iniziale a una finale. Le temperature finali tipiche per il riscaldamento induttivo dei componenti in alluminio oscillano nell’intervallo 450 °C – 580 °C. In base al campo di applicazione specifico, è possibile utilizzare altri intervalli di temperatura. I processi di giunzione possono, ad esempio, essere realizzati a temperature di 160 °C.

Magnesio

- Non magnetico

- Ridotta resistenza elettrica specifica

- Ridotta profondità di penetrazione della corrente

Le proprietà delle leghe di magnesio consentono loro di trovare maggiore applicazione come materiale da costruzione leggero, ad esempio, nella produzione automotive. Il magnesio può essere riscaldato induttivamente anche come conduttore elettrico. I componenti in leghe di magnesio presentano una resistenza elettrica specifica ridotta e vengono considerati non magnetici per le loro caratteristiche paramagnetiche. A tal proposito, risultano profondità di penetrazione della corrente generalmente ridotte.

A causa dell’elevata conducibilità termica specifica, ne risulta un rendimento generalmente ridotto nelle soluzioni di riscaldamento a induzione dei componenti in magnesio. A causa della combustibilità, nella fusione del magnesio occorre considerare diversi aspetti sulla sicurezza.

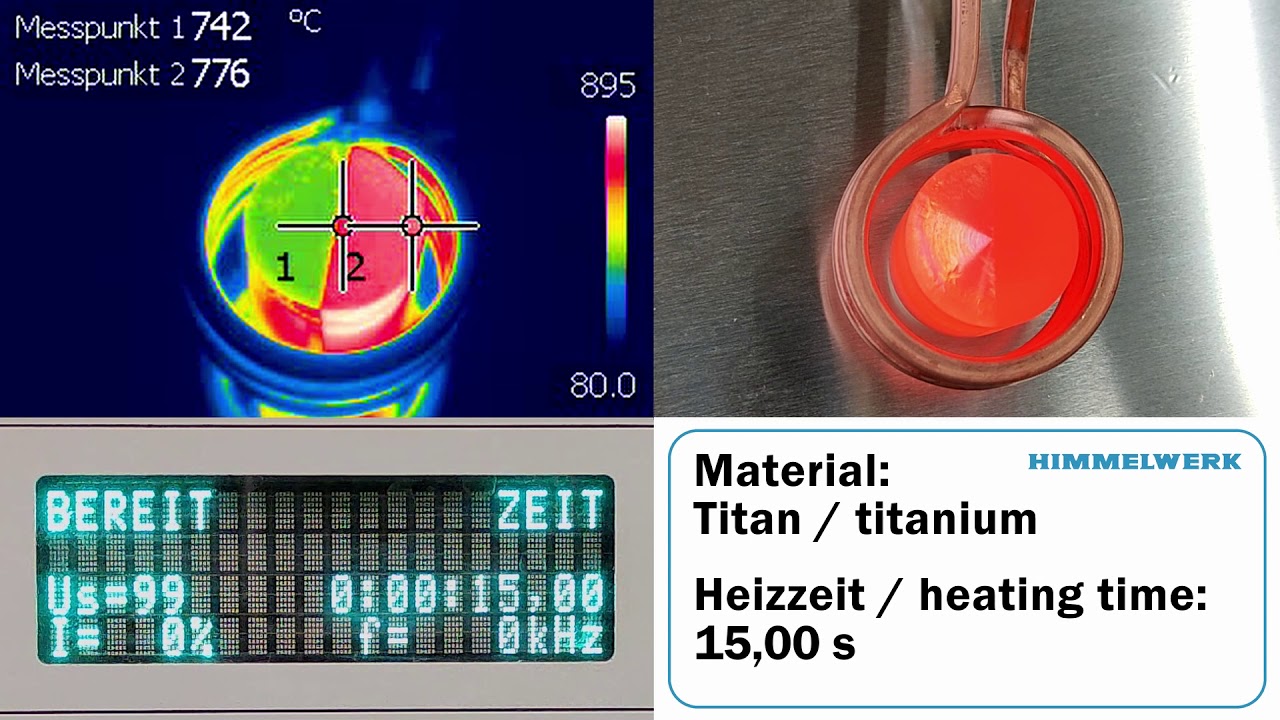

Titanio

- Non magnetico

- Elevata resistenza elettrica specifica

- Elevata profondità di penetrazione della corrente

- Temperature finali tipiche: 950–1050 °C

Caricando il video, accetti l'informativa sulla privacy di YouTube.

Per saperne di più

I componenti in leghe di titanio vengono assegnati al gruppo dei materiali con un’elevata resistenza elettrica specifica. In generale, ne risultano elevate profondità di penetrazione della corrente e un rapido riscaldamento degli strati marginali. Il titanio viene considerato non magnetico in base alle sue caratteristiche paramagnetiche. Il riscaldamento nel componente avviene, quindi, come in tutti i materiali non magnetici tramite perdite per correnti parassite. La ridotta conducibilità termica del titanio consente una compensazione termica lenta degli strati rispetto, ad esempio, a quella del rame.

Le temperature finali tipiche per il riscaldamento induttivo dei componenti in titanio oscillano nell’intervallo 950 °C – 1050 °C. In base al campo di applicazione specifico, è possibile utilizzare altri intervalli di temperatura.

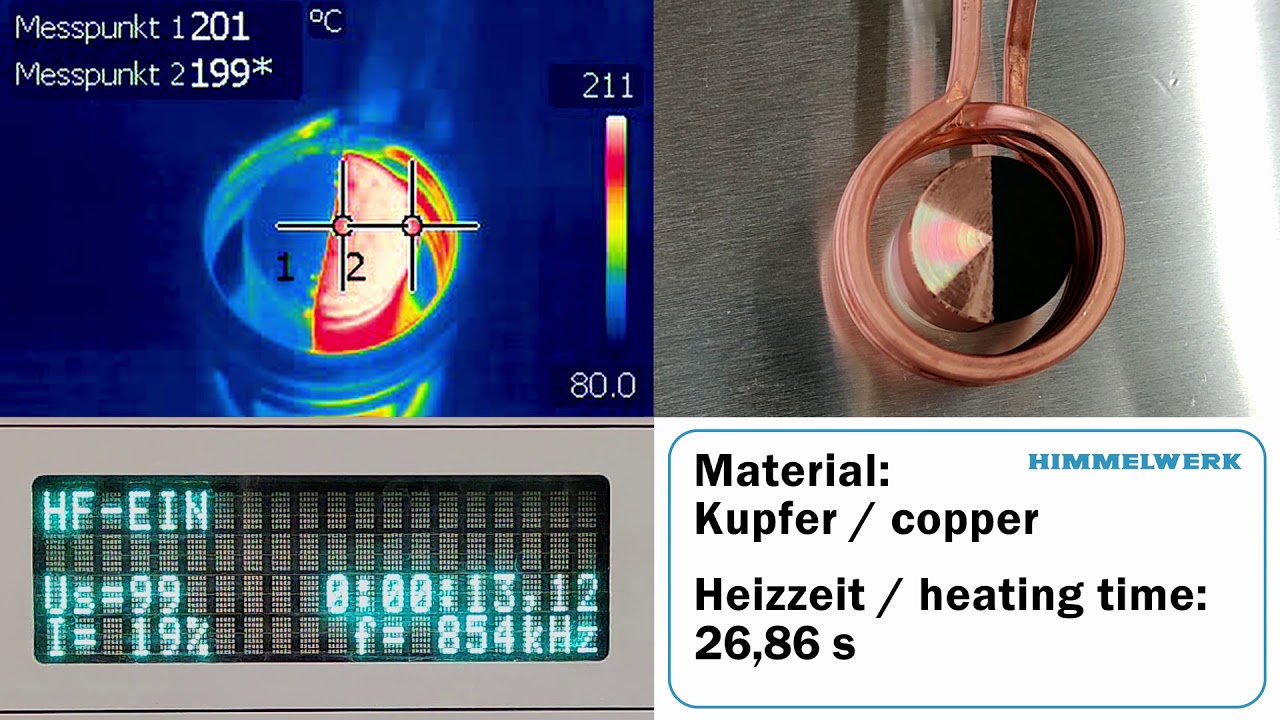

Rame

- Non magnetico

- Ridottissima resistenza elettrica specifica

- Ridotta profondità di penetrazione della corrente

- Temperature finali tipiche: 750–1050 °C

Caricando il video, accetti l'informativa sulla privacy di YouTube.

Per saperne di più

I pezzi in rame presentano una resistenza elettrica specifica molto ridotta e vengono considerati non magnetici per le loro caratteristiche diamagnetiche. A tal proposito, risultano profondità di penetrazione della corrente generalmente ridotte, rispetto agli acciai ferritici e un rendimento dell’induttore ridotto. L’elevata conducibilità termica del rame comporta una compensazione termica rapida tra gli strati marginali e centrali del componenti. Inoltre, le perdite per conduzione termica del rame possono ridursi drasticamente. Tale condizione deve essere considerata durante la saldatura forte di pezzi in rame massicci che devono essere saldati parzialmente. Quindi, proprio qui, occorre applicare una densità di potenza il più elevata possibile per mantenere ridotti i tempi di saldatura al fine di prevenire perdite di calore eccessive dovute alla dissipazione.

Le temperature finali tipiche per il riscaldamento induttivo dei componenti in rame oscillano nell’intervallo 750 °C – 1050 °C. Le temperature di applicazione, ad esempio, per la saldatura dolce del rame oscillano nell’intervallo 220 °C – 300 °C.

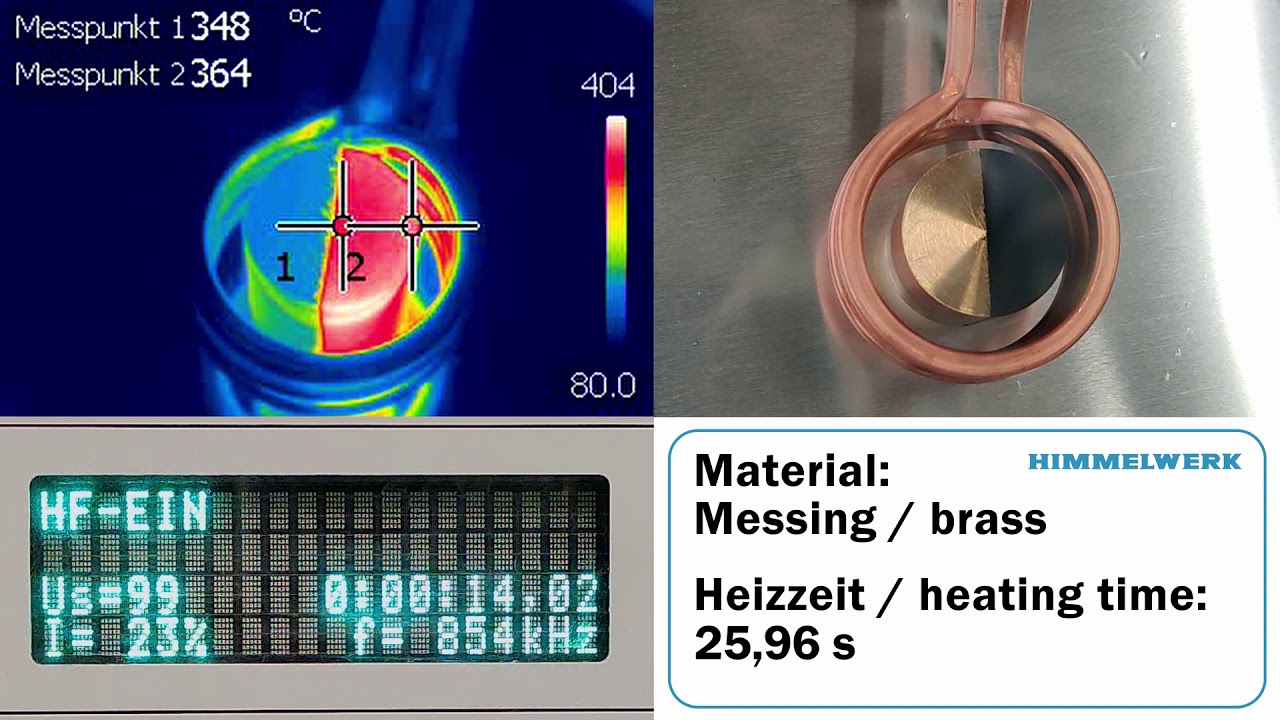

Ottone

- Non magnetico

- Ridotta resistenza elettrica specifica

- Ridotta profondità di penetrazione della corrente

Caricando il video, accetti l'informativa sulla privacy di YouTube.

Per saperne di più

I componenti in ottone presentano una resistenza elettrica specifica ridotta e vengono considerati non magnetici. A tal proposito, risultano profondità di penetrazione della corrente generalmente più ridotte. Il rendimento dell’induttore è da considerarsi di poco superiore rispetto ai materiali in rame. La conducibilità termica è ridotta rispetto, ad esempio, al rame o all’alluminio ma superiore rispetto ai materiali in acciaio. Quindi, occorre considerare una compensazione termica più lenta degli strati e perdite ridotte per conduzione termica.

Nella fusione di ottone, occorre considerare i vapori di zinco nocivi per la salute a partire da una temperatura di 900 °C (la cosiddetta febbre da inalazione di fumi metallici). Nel riscaldamento dell’ottone in prossimità della temperatura di colata occorre considerare quindi diversi aspetti sulla sicurezza.

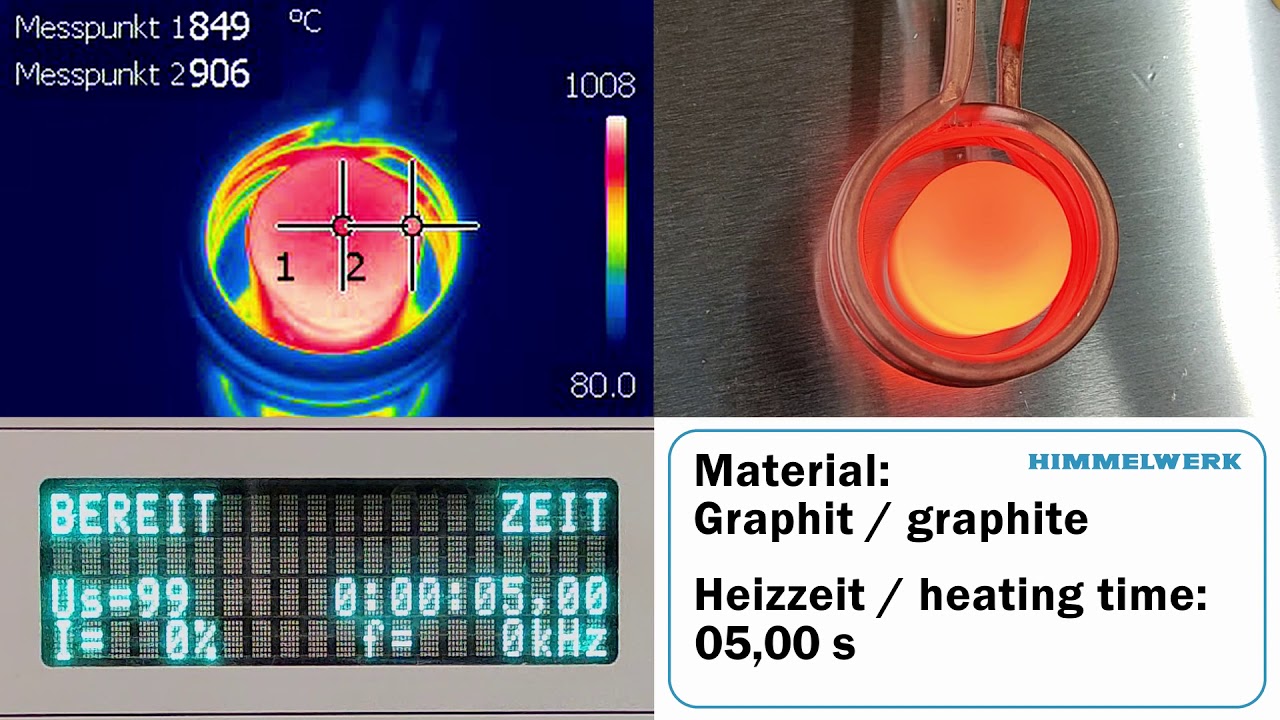

Grafite

- Elevatissima resistenza elettrica specifica

- Elevatissima profondità di penetrazione della corrente

Caricando il video, accetti l'informativa sulla privacy di YouTube.

Per saperne di più

La grafite trova applicazione nel riscaldamento a induzione, ad esempio, come crogiolo di fusione o come il cosiddetto suscettore di materiale conduttivo. La resistenza elettrica specifica estremamente elevata consente una profondità di penetrazione della corrente elevata. Ne risulta un processo di riscaldamento induttivo ultraveloce. La conducibilità termica della grafite può essere confrontata con le proprietà dell’ottone e, quindi, classificata nell’intervallo tra acciaio ed alluminio.

Materie plastiche e compositi rinforzati in fibra

- Elevata resistenza elettrica specifica

I compositi rinforzati in fibra trovano applicazione in diversi settori come materiale da costruzione leggero grazie alle loro buone caratteristiche meccaniche e la loro densità ridotta. Le fibre di carbonio presentano una conduzione elettrica. Possiedono un’elevata resistenza elettrica specifica risultano, così, idonee al riscaldamento induttivo. Se è presente una matrice termoplastica, è possibile riscaldarla oltre il punto di fusione. In questo modo, i compositi termoplastici rinforzati in fibra di carbonio risultano idonei nella saldatura induttiva.

Le materie plastiche senza percentuale di particelle o fibre di carbonio non vengono considerate a conduzione elettrica. Possono essere riscaldate tramite trasmissione del calore con l’ausilio di un suscettore di materiale conduttivo quale, ad esempio, la grafite o le reti metalliche.

Inoltre, esiste la possibilità di riscaldare induttivamente tramite nanoparticelle magnetiche inserite in un sistema. In questo modo, ad esempio, è possibile temprare o saldare sostanze adesive o rivestimenti.

La frequenza generale per l’effettivo riscaldamento di queste strutture (molto sottili) rientra nell’intervallo ad alta frequenza da 1 a 2 Mhz.