Materialen en hun eigenschappen

Inductief verwarmen van staal, aluminium en meer

Inductie in het algemeen

Inductie is een betrouwbare en efficiënte methode voor de verwarming van diverse materialen. Daarbij wordt warmte opgewekt door de stroom die in het werkstuk wordt geïnduceerd. Hierop zijn talloze toepassingsgebieden, zoals warmtebehandelingen, solderen of smelten gebaseerd.

Al naar gelang de taakstelling moeten naast parameters zoals de keuze van de frequentie of de geometrie van het werkstuk ook de betreffende materiaaleigenschappen in acht worden genomen. Hierbij zijn vooral de specifieke elektrische weerstand en de relatieve magnetische permeabiliteit van belang, die veel invloed op de indringdiepte van stroom uitoefenen. Naast de elektromagnetische eigenschappen zijn de thermische materiaaleigenschappen zoals specifieke warmtecapaciteit of warmtegeleidbaarheid relevant voor het inductieve verwarmingsproces. Als gevolg van de uiteenlopende eigenschappen van diverse materialen ontstaan er bepaalde uitdagingen, die voor een efficiënt en betrouwbaar proces in acht moeten worden genomen.

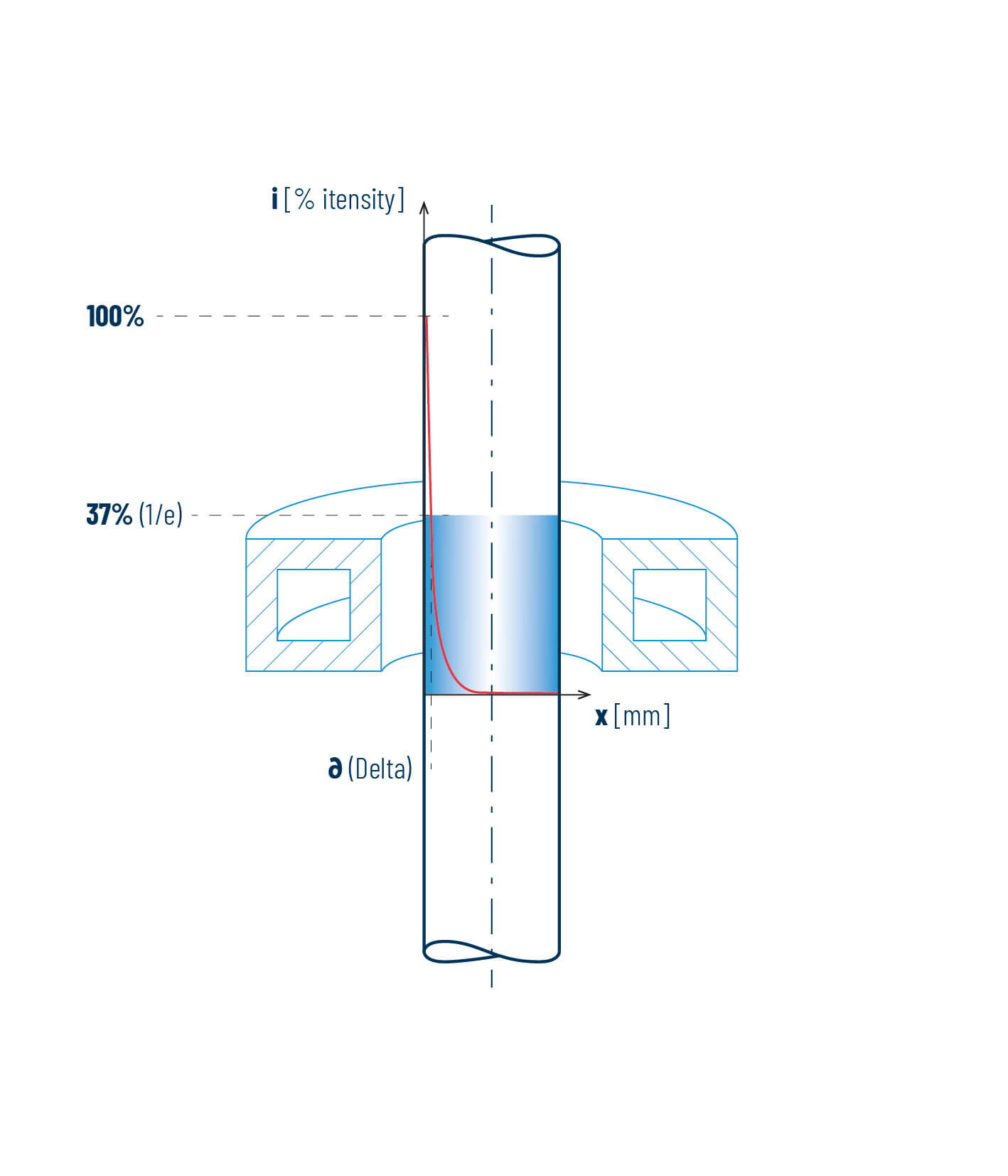

De wervelstroomdichtheid neemt vanaf de rand van het werkstuk naar binnen toe radiaal af. Dit wordt wel het skineffect genoemd. De diepte waarbij de stroomdichtheid gedaald is tot 37% (1/e) van de maximumwaarde, wordt wel indringdiepte van stroom genoemd. De indringdiepte van stroom neemt bij een stijgende frequentie en magnetische permeabiliteit af en stijgt proportioneel al naar gelang de specifieke elektrische weerstand. De magnetische permeabiliteit en de elektrische weerstand veranderen als de temperatuur stijgt. De indringdiepte van stroom is dan ook met name bij ferritische materialen zeer afhankelijk van de temperatuur.

Hoewel metalen materialen in principe als geleidend te boek staan, kunnen ze met betrekking tot hun specifieke elektrische weerstand in groepen worden onderverdeeld. Er wordt hierbij een onderscheid gemaakt tussen laag-resistieve materialen zoals koper, magnesium of aluminium en hoog-resistieve materialen zoals staal, roestvrij staal of titanium. Verder kunnen metalen materialen in magnetisch en niet-magnetisch worden geclassificeerd. Daarbij gelden materialen zoals aluminium, magnesium, koper, messing of titanium in de praktijk als niet-magnetisch. Materialen zoals staalsoorten met een ferritische constructie gelden als magnetisch.

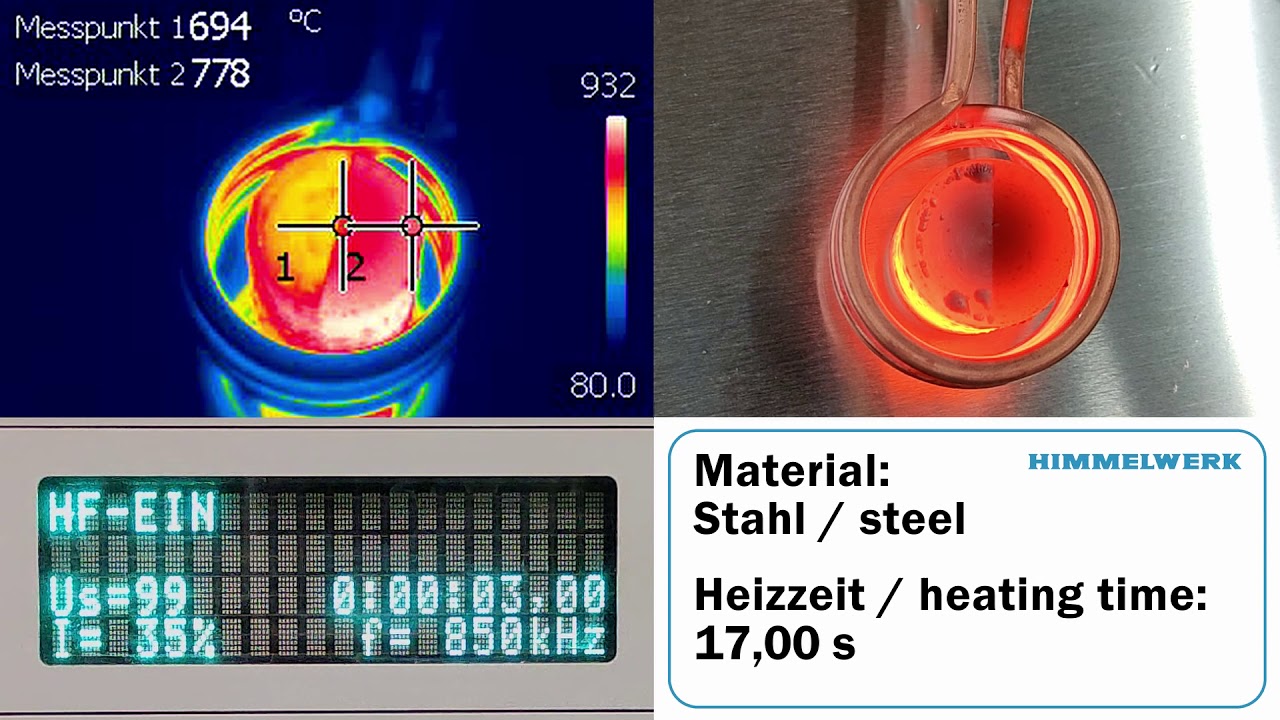

Staal

- Magnetisch

- Hoge specifieke elektrische weerstand

- Hoge indringdiepte van stroom

- Typische eindtemperaturen: 850–1250 °C

Door de video te laden, accepteert u het privacybeleid van YouTube.

Leer meer

Staal wordt ingedeeld bij de groep materialen met een hoge specifieke elektrische weerstand. Die stijgt als de temperatuur toeneemt en verandert op die manier de indringdiepte van stroom aanzienlijk. Naast de weerstandswaarde moet bij ferromagnetische materialen ook het magnetische permeabiliteitsgetal in acht worden genomen. Dankzij de permeabiliteit vindt naast verliezen van de wervelstroom een extra opwarming door wrijvingsverlies (zogenaamd hystereseverlies) plaats, die ontstaat door omgekeerde polariteit van elementaire magneten. Dit extra effect draagt bij aan de totale verwarming en is net zoals de specifieke elektrische weerstand afhankelijk van de temperatuur: Vanaf een bepaalde temperatuur, de zogenaamde curietemperatuur, verliezen ferromagnetische stoffen hun magnetisme. De indringdiepte voor staal op 1200 °C is bijvoorbeeld ca. 40 keer hoger dan op kamertemperatuur.

Het zogenaamde inductorrendement is vanwege de genoemde eigenschappen van staal met een hoge specifieke elektrische weerstand en met ferromagnetische eigenschappen hoger dan bij andere metalen stoffen. Daarom kan staal over het algemeen snel en efficiënt inductief worden verwarmd. Bovendien zijn de specifieke verliezen van warmtegeleiding relatief gering. Daarom moeten al naar gelang het toepassingsgebied geringere vermogensdichtheden worden toegepast dan bijvoorbeeld bij koper. De geringe warmtegeleidbaarheid is bij warmtebehandelingen zoals randlaagharden van voordeel, omdat temperatuurverschillen tussen de randlaag en de kern van het onderdeel slechts langzaam in evenwicht worden gebracht.

Typische eindtemperaturen voor inductieverwarmen van stalen onderdelen liggen tussen 850 °C en 1250 °C. Al naar gelang het toepassingsgebied zijn ook lagere temperatuurbereiken mogelijk. Droogprocessen kunnen bijvoorbeeld al op temperaturen rond ca. 100 °C worden uitgevoerd.

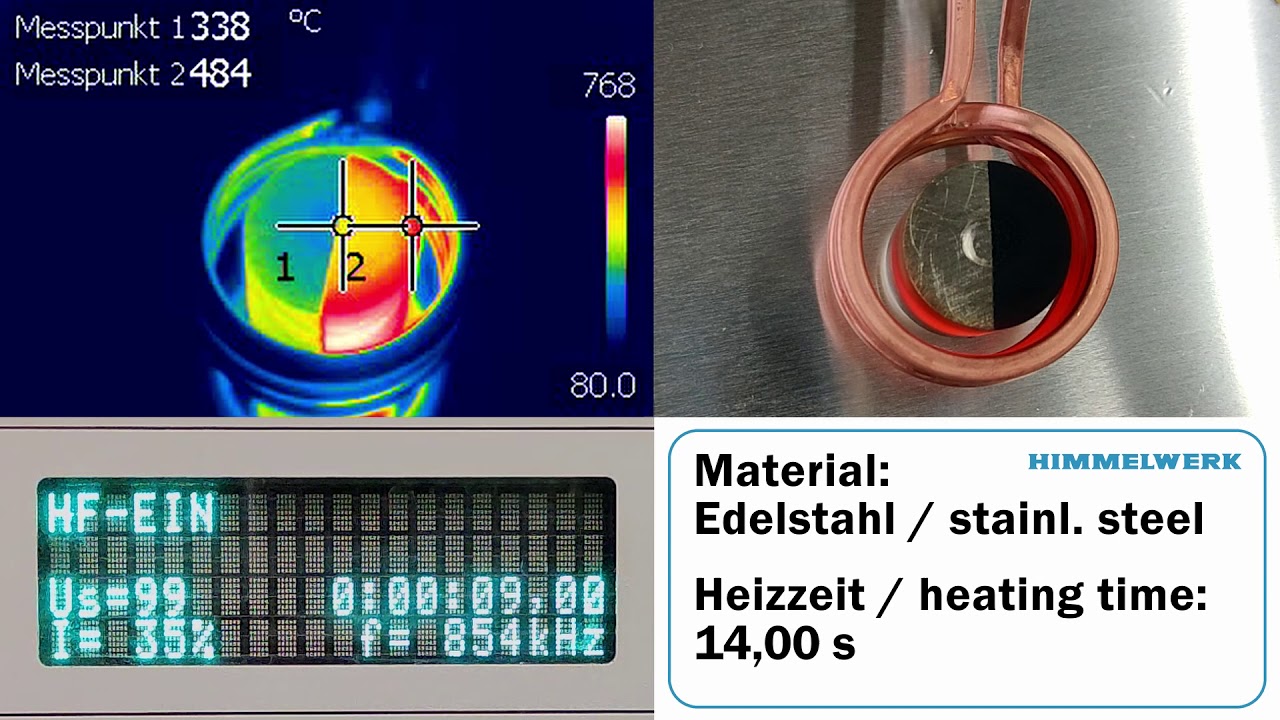

Roestvrij staal

- Magnetisch ferritisch roestvrij staal/niet-magnetisch martensitisch en austenitisch roestvrij staal

- Hoge specifieke elektrische weerstand

- Hoge indringdiepte van stroom

Door de video te laden, accepteert u het privacybeleid van YouTube.

Leer meer

De magnetische eigenschappen van roestvrij-staalsoorten hangen samen met de microstructuur. Daarbij hebben ferritische roestvrij-staalsoorten magnetische eigenschappen en gelden martensitische en austenitische roestvrij-staalsoorten als niet-magnetisch. De laatste categorie is over het algemeen het grootste op de markt van roestvrij-staalsoorten. Vanwege de niet-magnetische eigenschappen van austenitische roestvrij-staalsoorten ontstaan er zoals bij andere non-ferritische stoffen bij inductief verwarmen geen wrijvingsverliezen, maar uitsluitend wervelstroomverliezen.

Roestvrij-staalsoorten worden eveneens ingedeeld bij de groep materialen met een hoge specifieke elektrische weerstand. Daaruit resulteren over het algemeen hoge indringdieptes van stroom en een snelle opwarming van de randlagen. De thermische eigenschappen variëren al naar gelang de microstructuur, maar zijn over het algemeen vergelijkbaar met die van ferritische staalsoorten.

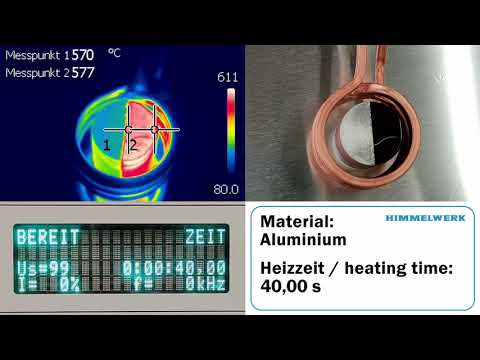

Aluminium

- Niet-magnetisch

- Lage specifieke elektrische weerstand

- Lage indringdiepte van stroom

- Typische eindtemperaturen: 450–580 °C

Door de video te laden, accepteert u het privacybeleid van YouTube.

Leer meer

Onderdelen van aluminiumlegeringen hebben een geringe specifieke elektrische weerstand en staan vanwege hun paramagnetische eigenschappen bekend als niet-magnetisch. Hieruit resulteren normaal gesproken geringe indringdieptes van stroom, vergeleken met ferritische staalsoorten. Daarom is de geïnduceerde vermogensdichtheid van aluminiumonderdelen dichter aan het oppervlak geconcentreerd dan bijvoorbeeld bij stalen werkstukken met een identieke constructie. Deze specifieke eigenschap van het inductieverwarmen van aluminiumonderdelen is vanwege het risico op oververhitting van de oppervlakte een uitdaging. De hoge warmtegeleidbaarheid van aluminium minimaliseert dit effect, omdat temperatuurverschillen in het werkstuk op deze manier sneller in evenwicht worden gebracht dan bijvoorbeeld bij staal. Desondanks moet met name bij de verwarming van werkstukken met grote diameters of wanddiktes rekening met dit effect worden gehouden, als deze werkstukken tot dicht bij de smelttemperatuur worden verwarmd.

Vanwege de relatief hoge specifieke warmtecapaciteit van aluminium is een grotere hoeveelheid warmte vereist om een constructiedeel van een begin- tot een eindtemperatuur te verhitten. Typische eindtemperaturen voor inductieverwarmen van aluminiumonderdelen liggen tussen 450 °C en 580 °C. Al naar gelang het toepassingsgebied zijn ook andere temperatuurbereiken mogelijk. Verbindingsprocessen kunnen bijvoorbeeld ook worden uitgevoerd op temperaturen rond de 160 °C.

Magnesium

- Niet-magnetisch

- Lage specifieke elektrische weerstand

- Lage indringdiepte van stroom

Magnesiumlegeringen worden vanwege hun eigenschappen als lichtgewicht materiaal steeds meer gebruikt bij bijvoorbeeld de productie van auto’s. Magnesium kan als elektrische geleider eveneens inductief worden verwarmd. Onderdelen van magnesiumlegeringen hebben een geringe specifieke elektrische weerstand en staan vanwege hun paramagnetische eigenschappen bekend als niet-magnetisch. Hieruit resulteren normaal gesproken geringe indringdieptes van stroom.

Vanwege de hoge specifieke warmtecapaciteit ontstaat er bij inductieverwarmen van magnesiumonderdelen een relatief gering rendement. Vanwege de brandbaarheid moeten bij het smelten van magnesium verschillende veiligheidsaspecten in acht worden genomen.

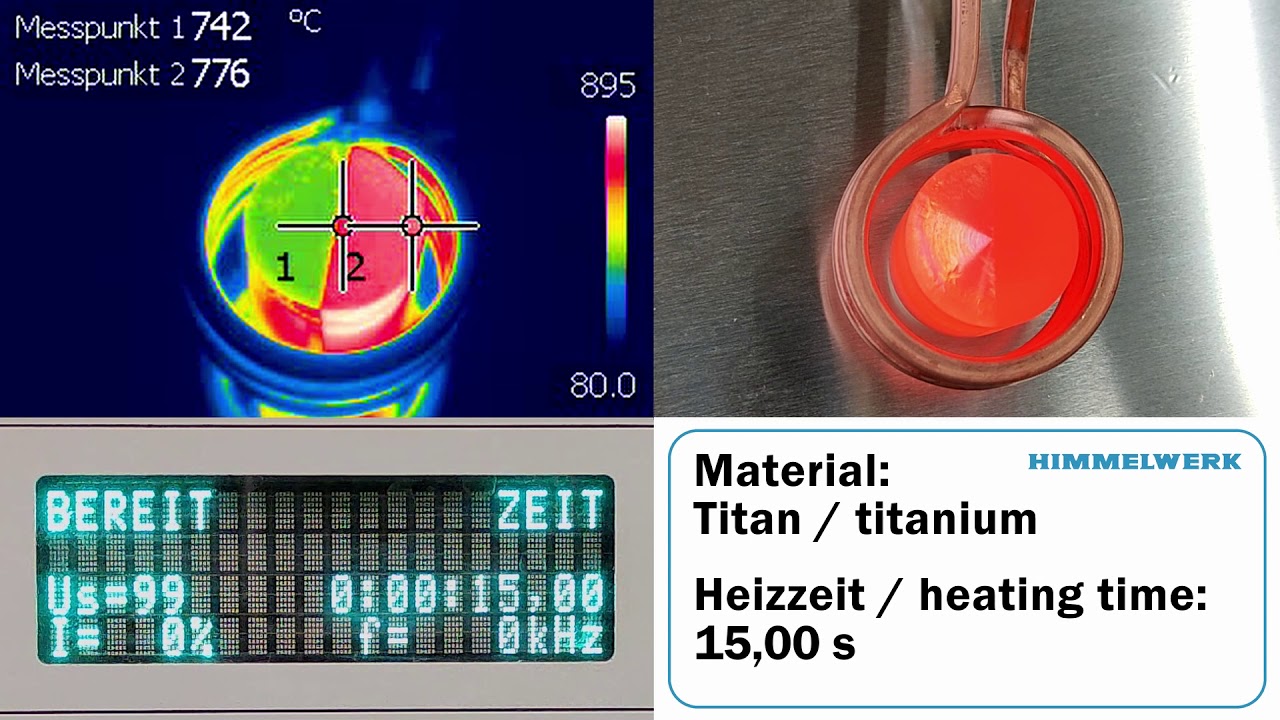

Titanium

- Niet-magnetisch

- Hoge specifieke elektrische weerstand

- Hoge indringdiepte van stroom

- Typische eindtemperaturen: 950–1050 °C

Door de video te laden, accepteert u het privacybeleid van YouTube.

Leer meer

Onderdelen van titaniumlegeringen wordt ingedeeld bij de groep materialen met een hoge specifieke elektrische weerstand. Hieruit resulteren over het algemeen hoge indringdieptes van stroom en een snelle opwarming van de randlagen. Titanium geldt vanwege de paramagnetische eigenschappen als niet-magnetisch. De verwarming in het onderdeel vindt dan ook, net zoals bij alle niet-magnetische stoffen, plaats door wervelstroomverliezen. Vanwege de geringe warmtegeleidbaarheid van titanium is er sprake van een langzame temperatuurbalans van de lagen, vergeleken met bijvoorbeeld koper.

Typische eindtemperaturen voor inductieverwarmen van titaniumonderdelen liggen tussen 950 °C en 1050 °C. Al naar gelang het toepassingsgebied zijn ook andere temperatuurbereiken mogelijk.

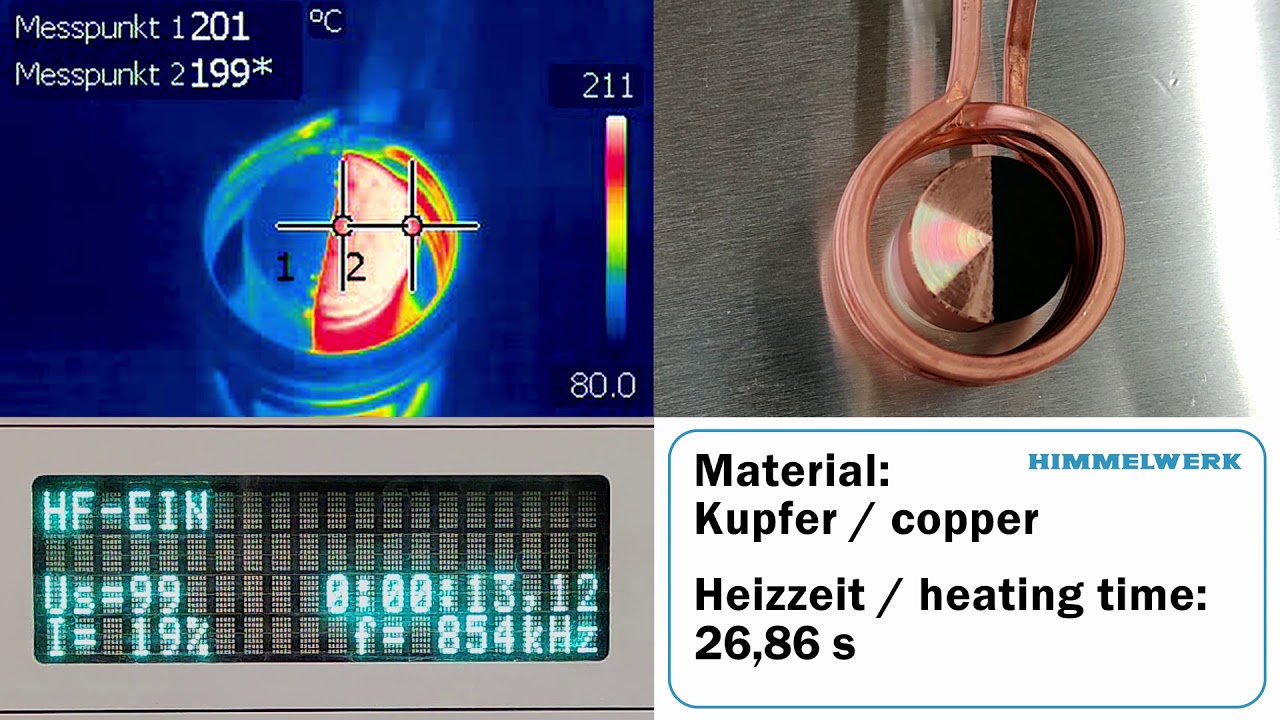

Koper

- Niet-magnetisch

- Zeer geringe specifieke elektrische weerstand

- Lage indringdiepte van stroom

- Typische eindtemperaturen: 750–1050 °C

Door de video te laden, accepteert u het privacybeleid van YouTube.

Leer meer

Werkstukken van koper hebben een zeer geringe specifieke elektrische weerstand en staan vanwege hun diamagnetische eigenschappen bekend als niet-magnetisch. Hieruit resulteren normaal gesproken geringe indringdieptes van stroom, vergeleken met ferritische staalsoorten, en een gering inductorrendement. De hoge warmtegeleidbaarheid van koper leidt tot een snel evenwicht van de temperatuur in de randlagen en in de kern van het onderdeel. Verder kunnen de warmtegeleidingsverliezen van koper hoog zijn. Hiermee moet bij het hardsolderen van massieve koperen werkstukken, die deels gesoldeerd moeten worden, rekening worden gehouden. Daarom moet met name hier een zo hoog mogelijke vermogensdichtheid worden toegepast om de soldeertijden kort te houden, zodat te grote warmteverliezen door de afvoer van warmte worden voorkomen.

Typische eindtemperaturen voor inductieverwarmen van koperen onderdelen liggen tussen 750 °C en 1050 °C. De toepassingstemperaturen voor bijvoorbeeld het zachtsolderen van koper liggen tussen 220 °C en 300 °C.

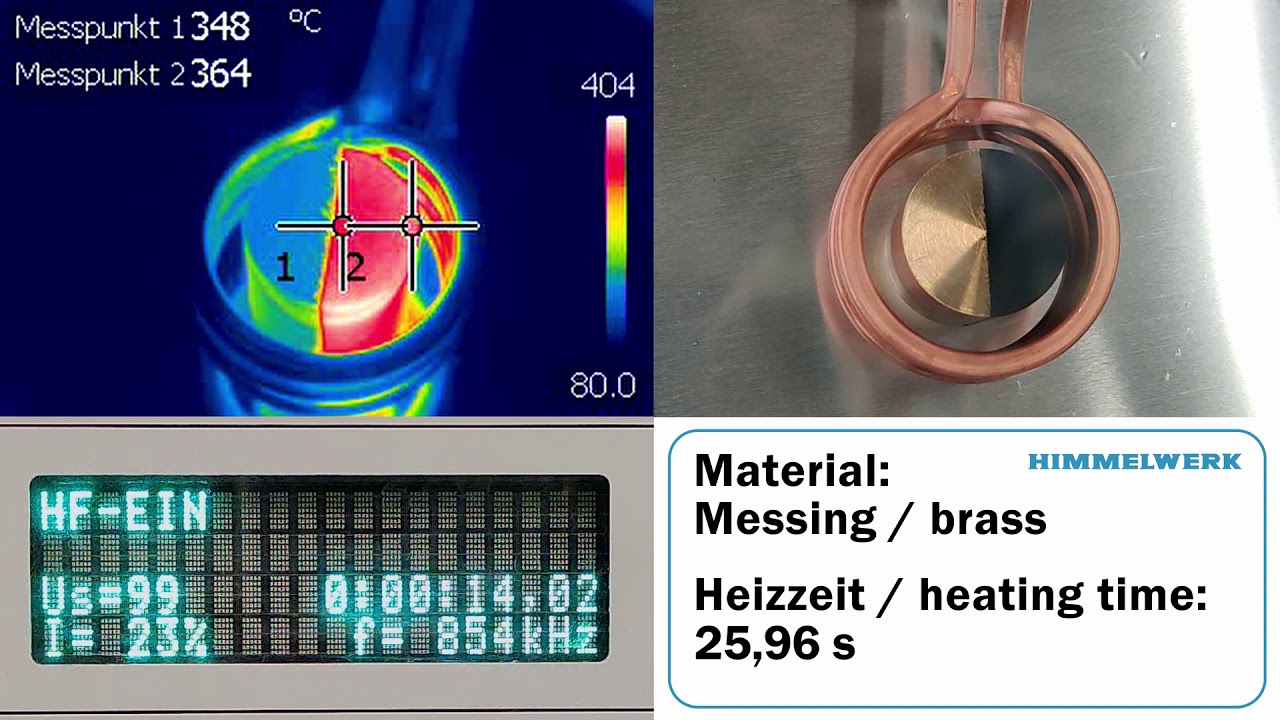

Messing

- Niet-magnetisch

- Lage specifieke elektrische weerstand

- Lage indringdiepte van stroom

Door de video te laden, accepteert u het privacybeleid van YouTube.

Leer meer

Werkstukken van messing hebben een geringe specifieke elektrische weerstand en staan bekend als niet-magnetisch. Hieruit resulteren normaal gesproken geringere indringdieptes van stroom. Het inductorrendement kan iets hoger worden ingeschat dan bij koperen materialen. De warmtegeleidbaarheid is geringer dan bijvoorbeeld bij koper of aluminium, maar hoger dan bij stalen materialen. Er moet dan ook rekening worden gehouden met een langzamere temperatuurbalans van de lagen en geringe verliezen van de warmtegeleidbaarheid.

Bij het smelten van messing moet bij een temperatuur vanaf 900 °C rekening worden gehouden met zinkdampen die schadelijk zijn voor de gezondheid (zgn. metaaldampkoorts). Bij het verhitten van messing tot dicht bij de giettemperatuur moeten daarom diverse veiligheidsaspecten in acht worden genomen.

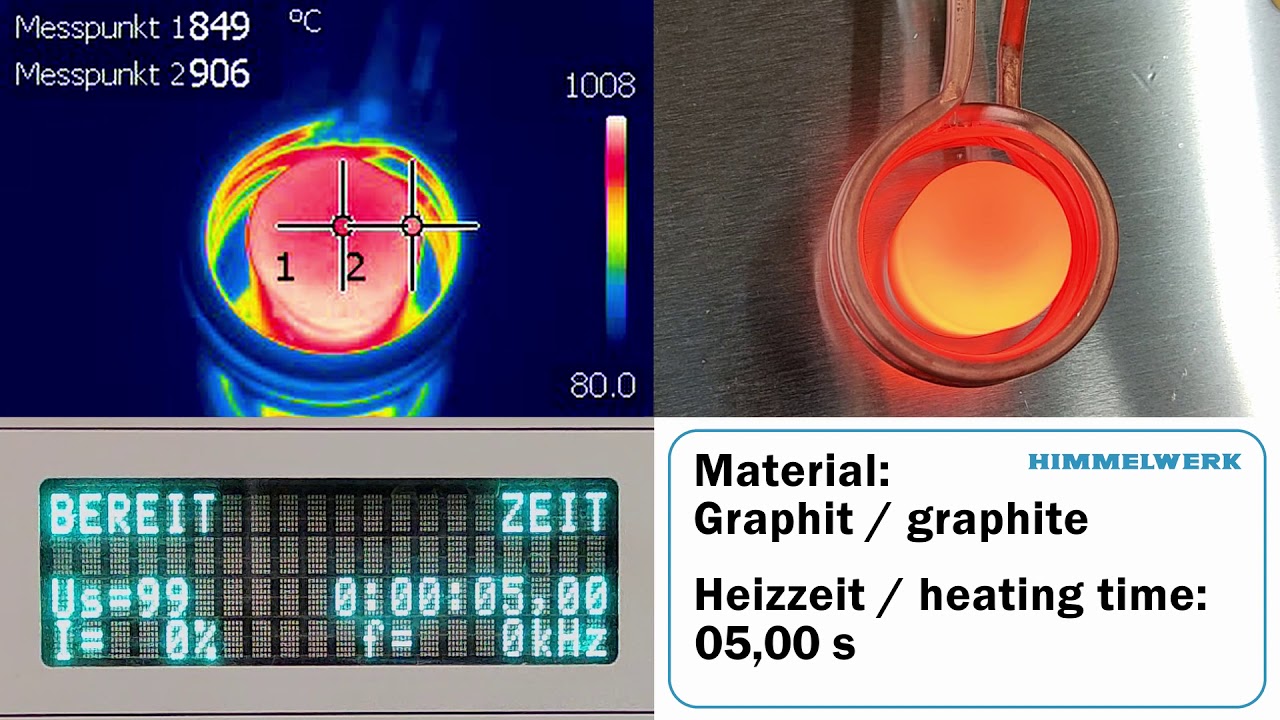

Grafiet

- Zeer hoge specifieke elektrische weerstand

- Zeer hoge indringdiepte van stroom

Door de video te laden, accepteert u het privacybeleid van YouTube.

Leer meer

Grafiet wordt in het kader van inductieverwarmen bijvoorbeeld gebruikt als smeltkroes of als zogenaamde elektrisch geleidende susceptor. Vanwege de zeer hoge specifieke elektrische weerstand is er sprake van een hoge indringdiepte van stroom. Het gevolg is een zeer snel inductief verwarmingsproces. De warmtegeleidbaarheid van grafiet kan worden vergeleken met de eigenschappen van messing en past dan ook tussen staal en aluminium in.

Kunststoffen en vezelcomposieten

- Hoge specifieke elektrische weerstand

Vezelcomposieten worden vanwege hun goede mechanische eigenschappen en hun lage dichtheid in verschillende sectoren toegepast als lichtgewicht materiaal. Koolstofvezels zijn elektrisch geleidend. Ze hebben een hoge specifieke elektrische weerstand en zijn dus geschikt voor inductieverwarmen. Als er een thermoplastische matrix is, kan deze tot boven het smeltpunt worden verhit. Met koolstofvezel versterkte thermoplastische kunststoffen zijn dan ook geschikt voor inductief sealen.

Kunststoffen zonder koolstofvezel of -deeltjes gelden als niet-elektrisch geleidend. Deze kunnen met behulp van een elektrisch geleidende susceptor zoals grafiet of metalen netwerken door middel van warmteoverdracht worden verhit.

Verder kan ook inductief worden verwarmd door middel van in een systeem ingebrachte magnetische nanodeeltjes. Zo kunnen bijvoorbeeld lijm of coatings worden uitgehard of losgemaakt.

Het algemene frequentiebereik voor de effectieve verwarming van deze (zeer dunne) structuren ligt in het hoogfrequente bereik van 1 tot 2 MHz.