Materiales y sus propiedades:

Calentamiento por inducción de acero, aluminio y otros

Inducción en general

La inducción es un método fiable y eficiente para calentar una amplia variedad de materiales. En este proceso se genera calor mediante la corriente inducida en la pieza, en la que se basa una amplia gama de aplicaciones, como los tratamientos térmicos, la soldadura o la fusión.

En función de la tarea, además de parámetros como la elección de la frecuencia o la geometría de la pieza de trabajo, también se deben tener en cuenta las respectivas propiedades del material. En este caso, la resistividad específica y la permeabilidad magnética relativa son de especial importancia, ya que tienen una influencia significativa en la profundidad de penetración estándar. Además de las propiedades electromagnéticas, las propiedades térmicas del material, como la capacidad calorífica específica o la conductividad térmica, son relevantes para el proceso de calentamiento inductivo. Las diferentes propiedades de los distintos materiales plantean ciertos retos que hay que contemplar para que el proceso sea eficaz y fiable.

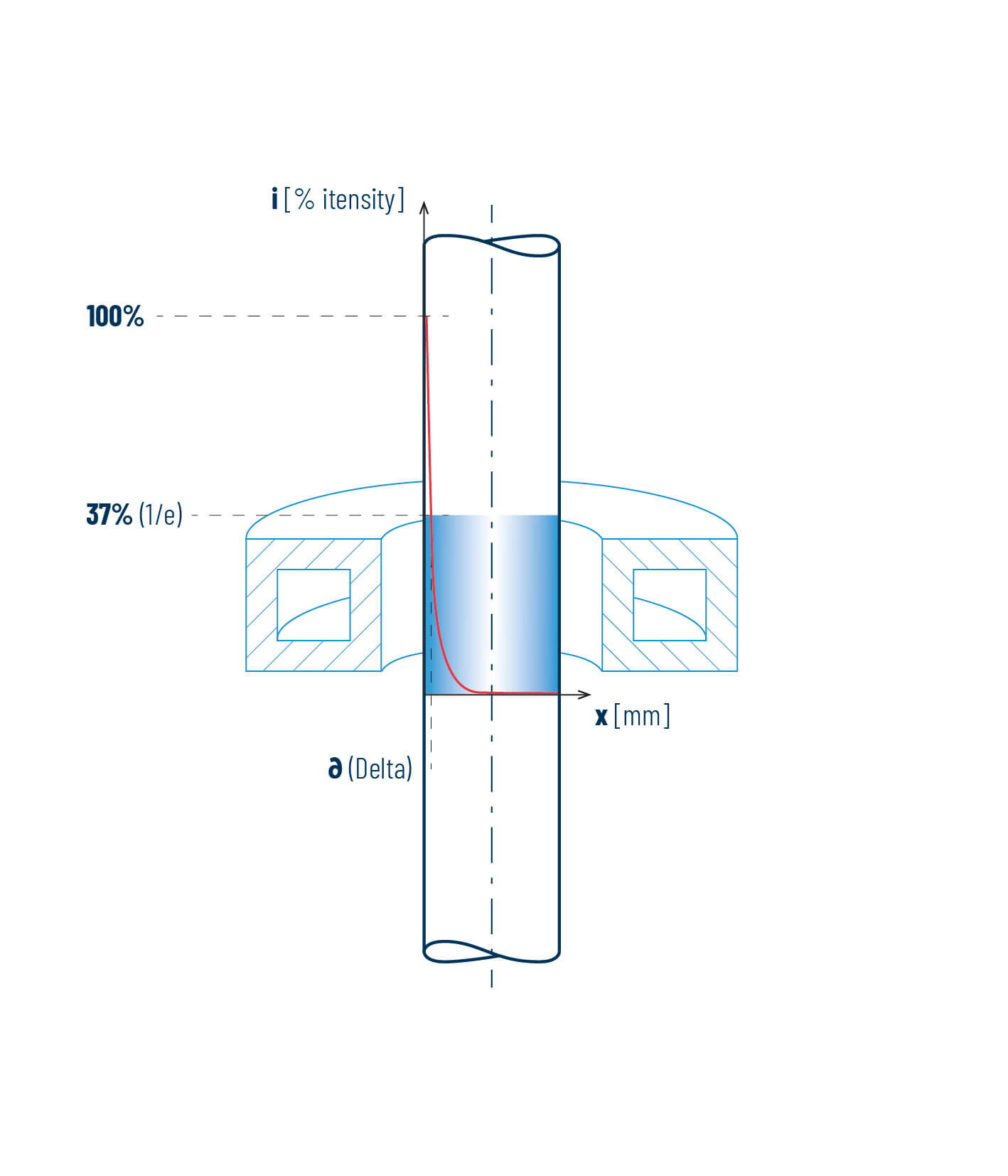

La densidad de la corriente de Foucault disminuye radialmente desde el borde de la pieza de trabajo. Esto se conoce como el llamado efecto pelicular. La profundidad a la que la densidad de corriente cae al 37 % (1/e) de su valor máximo se denomina profundidad de penetración estándar. La profundidad de penetración estándar disminuye con el aumento de la frecuencia y la permeabilidad magnética y aumenta proporcionalmente con la resistividad específica. La permeabilidad magnética y la resistencia eléctrica cambian con el aumento de la temperatura. Por lo tanto, la profundidad de penetración estándar depende en gran medida de la temperatura, especialmente en el caso de materiales ferríticos.

Aunque generalmente se considera que los materiales metálicos son eléctricamente conductores, se pueden agrupar según su resistividad específica. Existen materiales de baja resistividad como, por ejemplo, el cobre, el magnesio o el aluminio y materiales altamente resistivos, tales como el acero inoxidable o el titanio. Por otra parte, los materiales metálicos se pueden clasificar en magnéticos y no magnéticos. En la práctica, los materiales como el aluminio, el magnesio, el cobre, el bronce o el titanio se consideran no magnéticos. Materiales tales como los aceros con estructura ferrítica se consideran magnéticos.

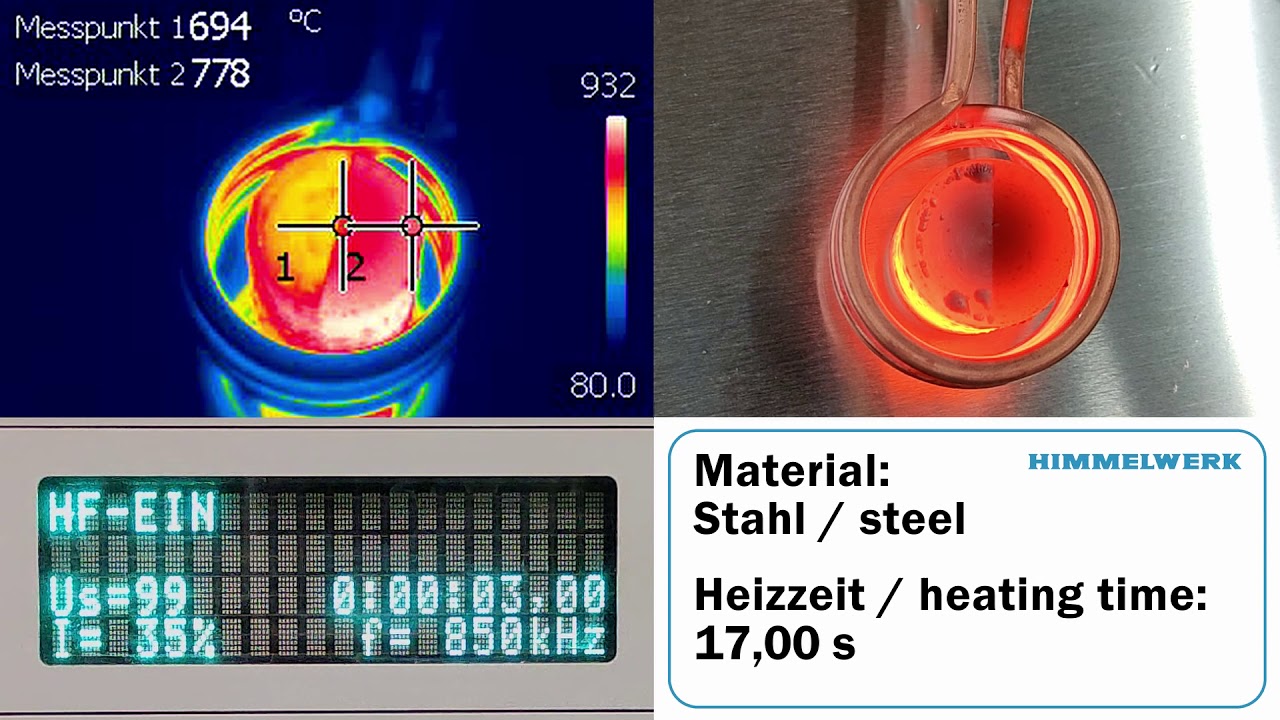

Acero

- Magnético

- Alta resistividad específica

- Alta profundidad de penetración de corriente

- Temperaturas finales típicas: 850 – 1250 °C

Al cargar el vídeo, aceptas la política de privacidad de YouTube.

Más información

El acero pertenece al grupo de materiales con una alta resistividad específica. Esto aumenta con el incremento de la temperatura y, por tanto, modifica significativamente la profundidad de penetración estándar. Además del valor de la resistencia, se debe tener en cuenta el número de permeabilidad magnética para los materiales ferromagnéticos. Debido a la permeabilidad, además de las pérdidas por corrientes de Foucault, existe un calentamiento adicional debido a las pérdidas por fricción (las llamadas pérdidas por histéresis), que resultan de la inversión de la polaridad de los imanes elementales. Este efecto adicional contribuye al calentamiento general y, al igual que la resistividad específica, depende de la temperatura: Por encima de cierta temperatura, la llamada temperatura de Curie, los materiales ferromagnéticos pierden su magnetismo. Por ejemplo, la profundidad de penetración del acero a 1200 °C es aproximadamente 40 veces mayor que a temperatura ambiente.

La denominada eficiencia del inductor es mayor para aceros con alta resistividad específica y propiedades ferromagnéticas que para otros materiales metálicos debido a las propiedades mencionadas. Por lo tanto, los aceros pueden calentarse por inducción de forma rápida y eficaz. Además, las pérdidas específicas por conducción de calor son comparativamente bajas. Por esta razón, dependiendo del área de aplicación, deben aplicarse densidades de potencia menores que con el cobre, por ejemplo. La baja conductividad térmica es una ventaja en los tratamientos térmicos, como el temple superficial, ya que las diferencias de temperatura entre la capa superficial y el centro del componente se compensan lentamente.

Las temperaturas finales típicas para el calentamiento inductivo de componentes de acero oscilan entre 850 °C y 1250 °C. Dependiendo del área de aplicación, se pueden utilizar rangos de temperatura más bajos. Por ejemplo, los procesos de secado se pueden llevar a cabo a temperaturas cercanas a los 100 °C.

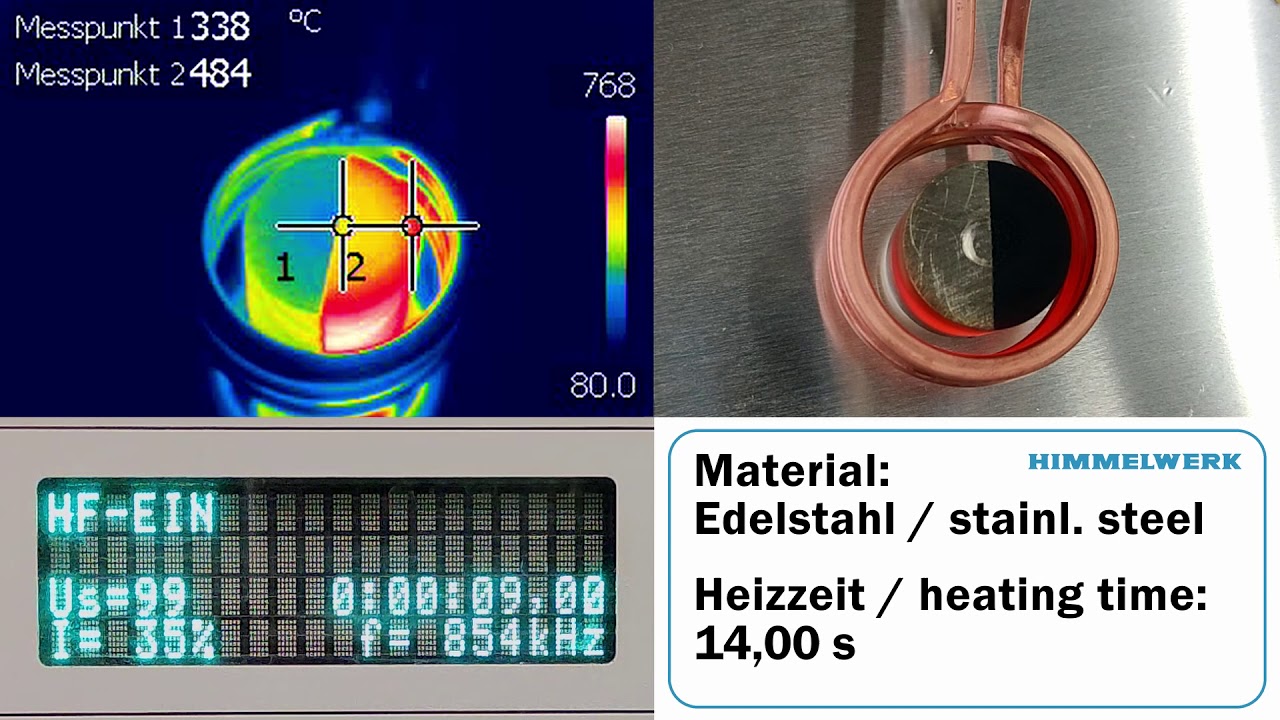

Acero inoxidable

- Aceros inoxidables ferríticos magnéticos / aceros inoxidables martensíticos y austeníticos no magnéticos

- Alta resistividad específica

- Alta profundidad de penetración de corriente

Al cargar el vídeo, aceptas la política de privacidad de YouTube.

Más información

Las propiedades magnéticas de los aceros inoxidables están relacionadas con la microestructura. Los aceros inoxidables ferríticos tienen propiedades magnéticas, mientras que los aceros inoxidables martensíticos y austeníticos se consideran no magnéticos. Estos últimos representan generalmente la mayor cuota de mercado de los aceros inoxidables. Debido a las propiedades no magnéticas de los aceros inoxidables austeníticos, al igual que con otros materiales no ferríticos, no se producen pérdidas por fricción durante el calentamiento inductivo, sino únicamente pérdidas por corrientes de Foucault.

Los aceros inoxidables también pertenecen al grupo de materiales con una alta resistividad específica. Esto generalmente da como resultado altas profundidades de penetración estándar y un rápido calentamiento de las capas superficiales. Las propiedades térmicas varían según la microestructura, pero generalmente se basan en las de los aceros ferríticos.

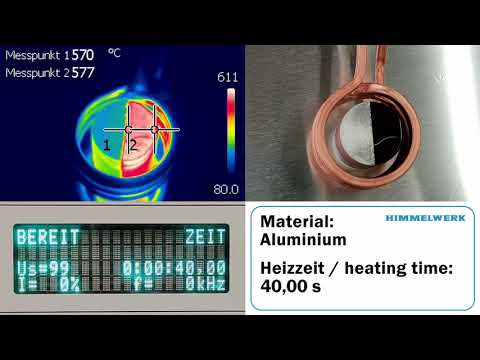

Aluminio

- No magnético

- Baja resistividad específica

- Baja profundidad de penetración de corriente

- Temperaturas finales típicas: 450 – 580 °C

Al cargar el vídeo, aceptas la política de privacidad de YouTube.

Más información

Los componentes de aleación de aluminio tienen una resistividad eléctrica baja y se consideran no magnéticos debido a sus propiedades paramagnéticas. Esto generalmente da como resultado profundidades de penetración de corriente más bajas en comparación con los aceros ferríticos. Por esta razón, la densidad de potencia inducida en los componentes de aluminio se concentra más cerca de la superficie del componente que, por ejemplo, en piezas de trabajo estructuralmente idénticas de acero. Esta propiedad específica en el calentamiento por inducción de componentes de aluminio supone un reto debido al riesgo de sobrecalentamiento de la superficie. La alta conductividad térmica del aluminio minimiza este efecto, ya que las diferencias de temperatura en la pieza de trabajo se compensan más rápidamente que con el acero, por ejemplo. No obstante, este efecto debe tenerse en cuenta especialmente cuando piezas de trabajo de gran diámetro o grosor de pared se calientan cerca de la temperatura de fusión.

Debido a la capacidad calorífica específica comparativamente alta del aluminio, se requiere una mayor cantidad de calor para calentar una sección del componente desde una temperatura inicial hasta una temperatura final. Las temperaturas finales típicas para el calentamiento inductivo de componentes de aluminio oscilan entre 450 °C y 580 °C. Dependiendo del área de aplicación, se pueden utilizar otros rangos de temperatura. Por ejemplo, los procesos de unión se pueden llevar a cabo a temperaturas cercanas a los 160 °C.

Magnesio

- No magnético

- Baja resistividad específica

- Baja profundidad de penetración de corriente

Debido a sus propiedades, las aleaciones de magnesio se utilizan cada vez más como materiales ligeros, por ejemplo, en la producción de automóviles. Como conductor eléctrico, el magnesio también se puede calentar por inducción. Los componentes de aleación de magnesio tienen una resistividad eléctrica baja y se consideran no magnéticos debido a sus propiedades paramagnéticas. Esto generalmente da como resultado profundidades de penetración de corriente bajas.

Debido a la elevada capacidad calorífica específica, el rendimiento de los componentes de magnesio calentados por inducción suele ser bajo. Debido a su inflamabilidad, se deben tener en cuenta varios aspectos de seguridad al fundir magnesio.

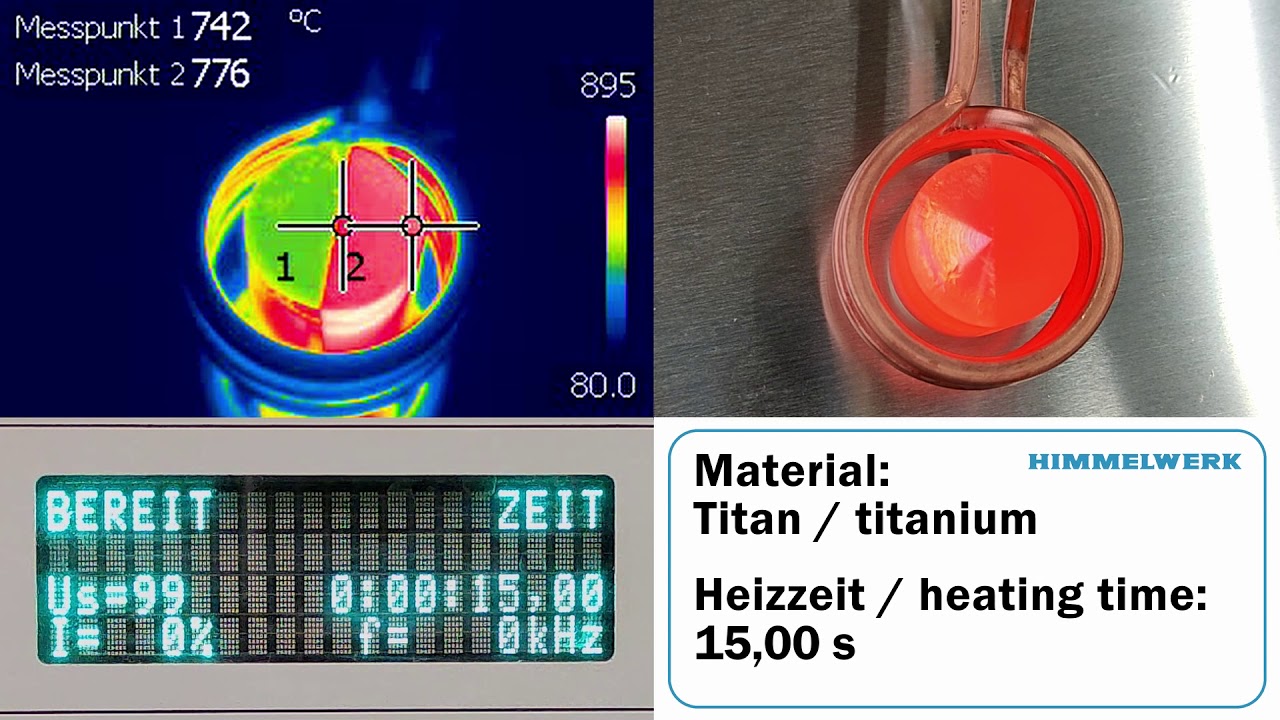

Titanio

- No magnético

- Alta resistividad específica

- Alta profundidad de penetración de corriente

- Temperaturas finales típicas: 950 – 1050 °C

Al cargar el vídeo, aceptas la política de privacidad de YouTube.

Más información

Los componentes fabricados con aleaciones de titanio pertenecen al grupo de materiales con una alta resistividad específica. Esto generalmente da como resultado altas profundidades de penetración estándar y un rápido calentamiento de las capas superficiales. El titanio se considera no magnético debido a sus propiedades paramagnéticas. Como ocurre con todos los materiales no magnéticos, el calentamiento en el componente se produce por las pérdidas por corrientes de Foucault. Debido a la baja conductividad térmica del titanio, la compensación de la temperatura de las capas es lenta en comparación con, por ejemplo, el cobre.

Las temperaturas finales típicas para el calentamiento inductivo de componentes de titanio oscilan entre 950 °C y 1050 °C. Dependiendo del área de aplicación, se pueden utilizar otros rangos de temperatura.

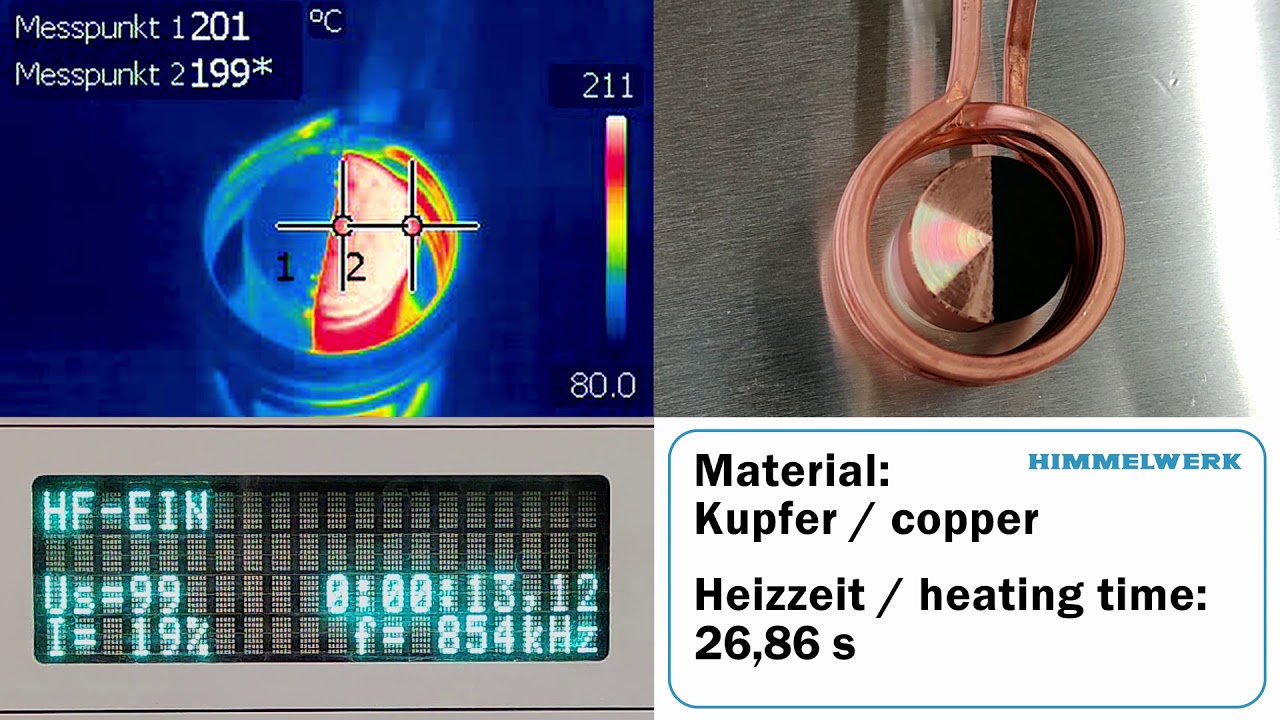

Cobre

- No magnético

- Muy baja resistividad específica

- Baja profundidad de penetración de corriente

- Temperaturas finales típicas: 750 – 1050 °C

Al cargar el vídeo, aceptas la política de privacidad de YouTube.

Más información

Las piezas de cobre tienen una resistividad específica muy baja y se consideran no magnéticas debido a sus propiedades diamagnéticas. Esto generalmente da como resultado profundidades de penetración de corriente más bajas en comparación con los aceros ferríticos y a una menor eficiencia del inductor. La alta conductividad térmica del cobre conduce a una rápida compensación de temperatura entre las capas del borde y las capas intermedias del componente. Además, las pérdidas por conducción de calor del cobre pueden ser elevadas. Esto debe tenerse en cuenta a la hora de soldar piezas de cobre macizo que vayan a ser parcialmente soldadas. Por esta razón, se debe utilizar la mayor densidad de potencia posible para mantener los tiempos de soldadura en un nivel bajo, de modo que se eviten las pérdidas de calor excesivas debidas a la disipación de calor.

Las temperaturas finales típicas para el calentamiento inductivo de componentes de cobre oscilan entre 750 °C y 1050 °C. Las temperaturas de aplicación para la soldadura blanda de cobre, por ejemplo, están en el rango de 220 °C a 300 °C.

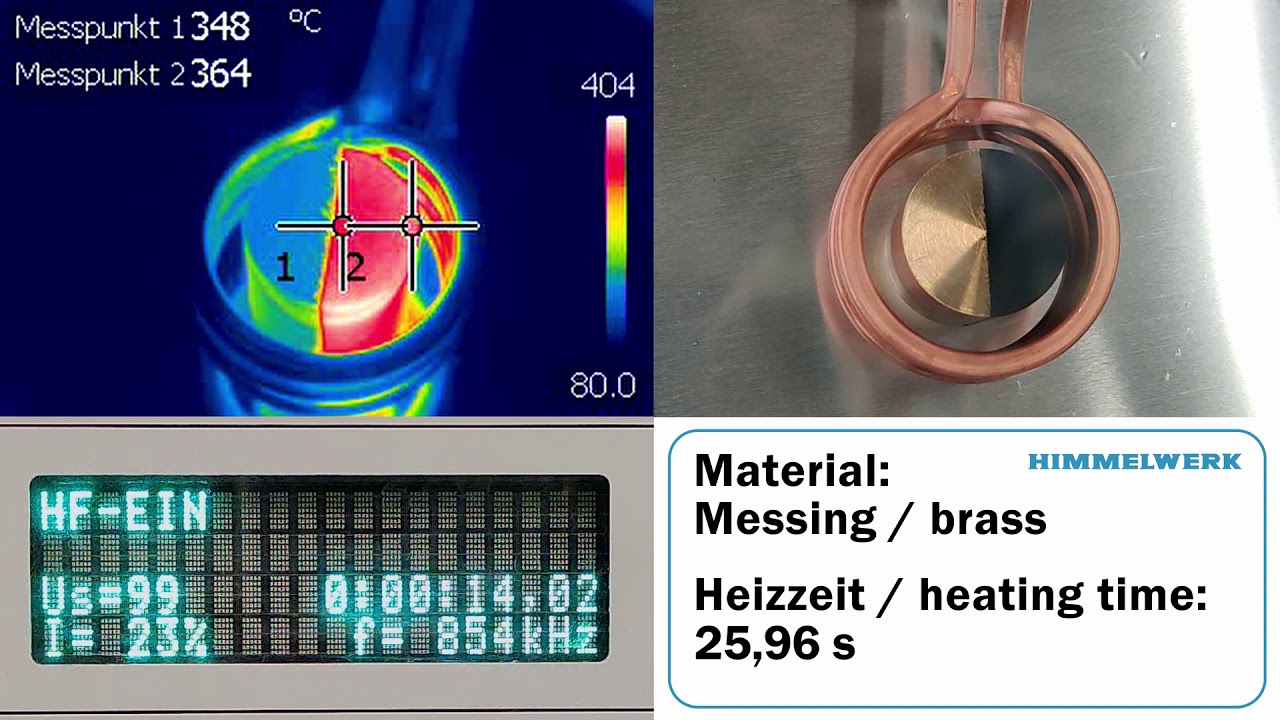

Latón

- No magnético

- Baja resistividad específica

- Baja profundidad de penetración de corriente

Al cargar el vídeo, aceptas la política de privacidad de YouTube.

Más información

Las piezas de latón tienen una resistividad específica baja y se consideran no magnéticas. Esto generalmente da como resultado profundidades de penetración de corriente más bajas. Se estima que la eficiencia del inductor es ligeramente superior a la de los materiales de cobre. La conductividad térmica es menor que la del cobre o el aluminio, por ejemplo, pero mayor que la de los materiales de acero. Por lo tanto, cabe esperar una compensación de temperatura más lenta de las capas y menores pérdidas por conducción de calor.

Cuando se funde el latón, cabe esperar que se produzcan vapores de zinc nocivos a temperaturas superiores a 900 °C (la llamada fiebre de los humos metálicos). Por lo tanto, se deben tener en cuenta varios aspectos de seguridad al calentar el latón cerca de la temperatura de fundición.

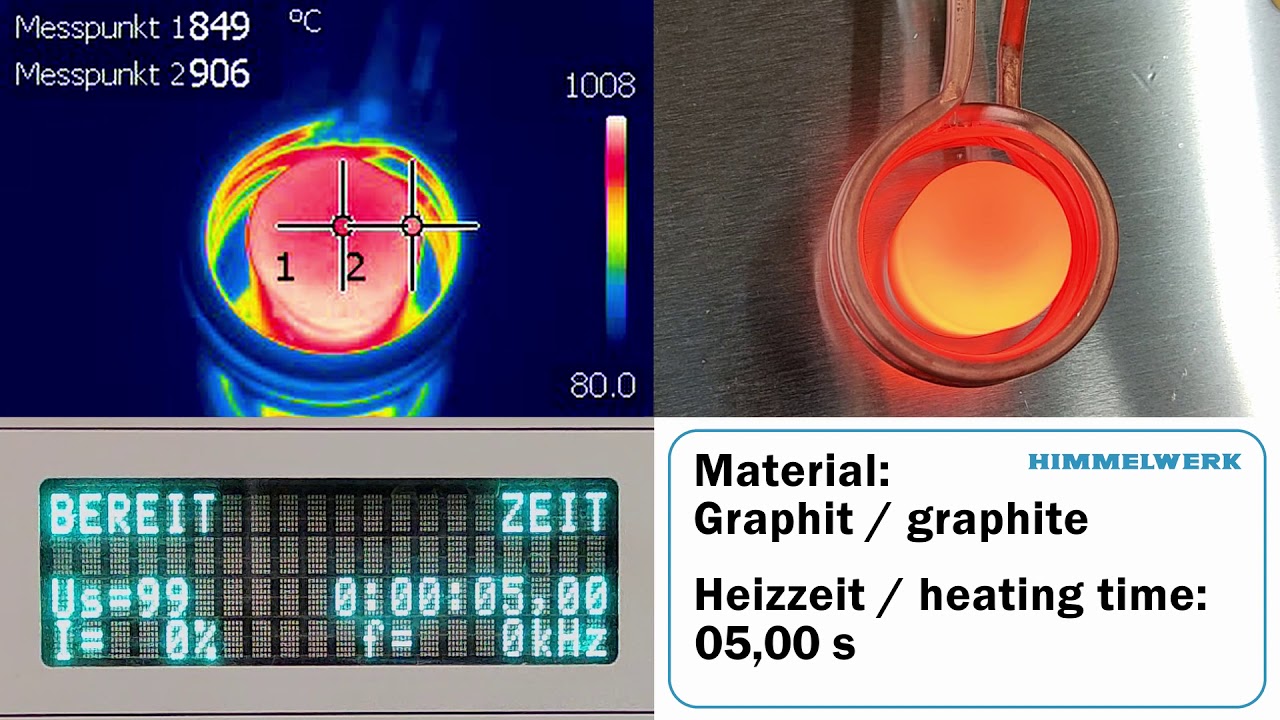

Grafito

- Muy alta resistividad específica

- Profundidad de penetración de corriente muy grande

Al cargar el vídeo, aceptas la política de privacidad de YouTube.

Más información

En el calentamiento por inducción, el grafito se utiliza, por ejemplo, como crisol o como susceptor de conducción eléctrica. Debido a la altísima resistividad específica, existe una gran profundidad de penetración de la corriente. El resultado es un proceso de calentamiento inductivo muy rápido. La conductividad térmica del grafito puede compararse con las propiedades del latón y, por tanto, clasificarse en el rango entre el acero y el aluminio.

Plásticos y compuestos de fibra plástica

- Alta resistividad específica

Debido a sus buenas propiedades mecánicas y a su baja densidad, los compuestos plásticos reforzados con fibras se utilizan en diversos ámbitos como materiales de construcción ligeros. Las fibras de carbono son conductoras de la electricidad. Tienen una alta resistividad específica y, por lo tanto, son adecuadas para el calentamiento por inducción. Si se dispone de una matriz termoplástica, se puede calentar por encima del punto de fusión. Por lo tanto, los compuestos termoplásticos reforzados con fibra de carbono son adecuados para la soldadura por inducción.

Los plásticos sin fibra de carbono ni contenido de partículas se consideran no conductores. Estos pueden calentarse por transferencia de calor utilizando un susceptor eléctricamente conductor, como el grafito o una malla metálica.

Además, es posible calentar inductivamente a través de nanopartículas magnéticas introducidas en un sistema. Por ejemplo, los adhesivos o revestimientos pueden endurecerse o disolverse.

El rango de frecuencia general para el calentamiento efectivo de estas estructuras (muy delgadas) se encuentra en el rango de alta frecuencia de 1 a 2 MHz.