Hartowanie indukcyjne, wyżarzanie, odpuszczanie –

obróbka cieplna metali

Wczytując film, akceptujesz zasady ochrony prywatności obowiązujące w serwisie Vimeo.

Dowiedz się więcej

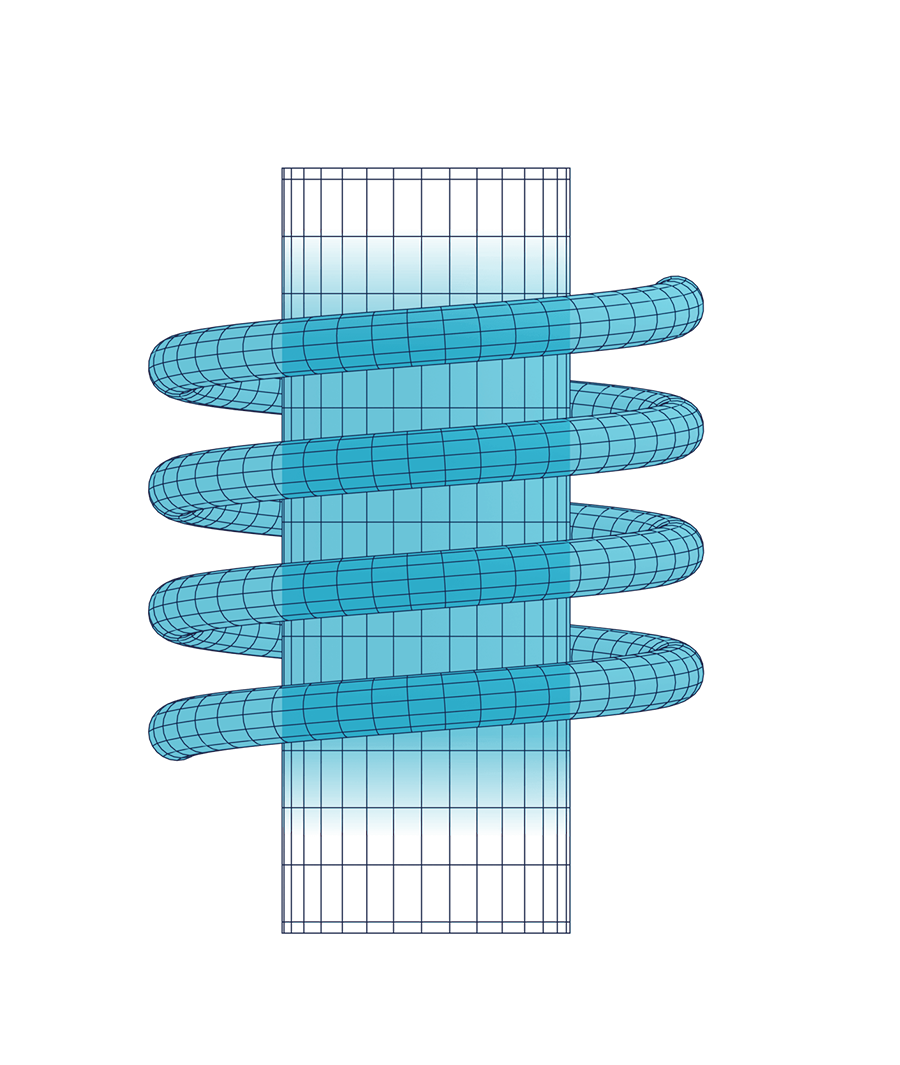

Indukcja oferuje ogromne korzyści we wszystkich rodzajach obróbki cieplnej. W przypadku hartowania, a także wyżarzania, odpuszczania lub wzbogacania, nagrzewanie indukcyjne umożliwia precyzyjną kontrolę głębokości wnikania i kształtu strefy nagrzewania na elemencie.

Celem procesów hartowania (hartowanie warstwy powierzchniowej, pełne hartowanie) jest uzyskanie maksymalnej odporności na zużycie przedmiotów obrabianych. W tym przypadku nagrzewanie indukcyjne umożliwia precyzyjne dopasowanie częstotliwości, dzięki czemu można wybrać dokładną głębokość wnikania, co sprawia, że proces hartowania jest bardzo elastyczny.

Bardzo krótki czas nagrzewania pozwala również znacznie ograniczyć powstawanie zgorzeliny i odkształceń na obrabianych przedmiotach oraz uzyskać wysoką odporność na ścieranie i wytrzymałość zmęczeniową.

W ten sposób ukierunkowane nagrzewanie jednego lub kilku ograniczonych fragmentów całej powierzchni koncentruje się na strefach, które rzeczywiście wymagają zahartowania. Wyniki te można łatwo i równomiernie odtworzyć.

W hartowaniu impulsowym szczególnie przydatne jest nagrzewanie indukcyjne, ponieważ najkrótsze czasy hartowania (czas trwania impulsu w przypadku naszych komponentów 40-100 ms) i niski stopień wnikania przy wysokich częstotliwościach są najlepszymi warunkami do samoutwardzania. Dzięki temu przedmiot obrabiany nie deformuje się, nie występuje niepożądane nagrzewanie w sąsiednich strefach i można zrezygnować z dodatkowej obróbki termicznej.

Dzięki nagrzewaniu indukcyjnemu można w pełni elastycznie zaprojektować strefę grzewczą (od wygrzewania selektywnego do całkowitego). Możliwe są różne stopnie nagrzewania, a bezstopniowe dozowanie mocy zapewnia bardzo dokładne przestrzeganie zalecanych temperatur.

Zaletą odpuszczania w konwencjonalnym piecu w przypadku mniej złożonych przedmiotów obrabianych są lepsze wyniki wynikające ze względnego wzrostu temperatury odpuszczania przy krótszym czasie odpuszczania. W przypadku wyżarzania indukcja umożliwia szeroki zakres wyżarzania i prowadzi do łagodnego obniżenia temperatury, co znacznie zmniejsza naprężenia zginające.

W przypadku wszystkich rodzajów obróbki cieplnej nagrzewanie indukcyjne jest procesem programowalnym, a więc powtarzalnym, który można dobrze zintegrować ze zautomatyzowanymi procesami produkcyjnymi. W porównaniu z konwencjonalnymi piecami do obróbki cieplnej instalacje indukcyjne wymagają stosunkowo niewiele miejsca, a oprócz przyjemnych warunków pracy zapewniają także większe bezpieczeństwo pracy. Oczywiste jest, że zasoby są maksymalnie chronione, a produkcja staje się nie tylko bardziej wydajna, ale także bardziej zrównoważona.

Zastosowanie hartowania indukcyjnego, wyżarzania, odpuszczania

Obróbka cieplna, taka jak hartowanie indukcyjne lub odpuszczanie, jest stosowana w przemyśle motoryzacyjnym m. in. do ogrzewania wałów i kół zębatych. Wysoka dokładność procesu i duża powtarzalność sprawiają, że zastosowanie ogrzewania indukcyjnego jest szczególnie opłacalne w produkcji.

Obróbka cieplna łopat turbinowych lub punktów łożyskowych przedmiotów obrabianych w sektorze lotniczym i kosmicznym umożliwia automatyzację procesów produkcji i obróbki. Równocześnie gromadzone są dane na potrzeby zarządzania jakością i produkcją. Podczas hartowania, wyżarzania i odpuszczania zapewniona jest ocena w czasie rzeczywistym; wady są natychmiast wykrywane, można je zidentyfikować i wyeliminować.

Hartowanie impulsowe jest stosowane głównie do hartowania gwintów i końcówek śrub specjalnych. Śruby mogą być nagrzewane do temperatury przemiany tylko przez ułamki sekund, aby uniknąć dalszego rozprowadzania ciepła w obrabianym przedmiocie. Dzięki ogrzewaniu indukcyjnemu jest to możliwe w sposób oszczędzający zasoby naturalne i energię.

Nagrzewanie indukcyjne jest szczególnie przydatne do wyżarzania niskonaprężeniowego na spoinach spawalniczych rur i zbiorników. Jeśli zastosuje się przenośny zasilacz i jednostkę sterującą, obróbkę spoin można przeprowadzić nawet bezpośrednio na placu budowy. Rury i pojemniki, które można wyżarzać tylko częściowo lub które nie mieszczą się w piecu ze względu na swoje rozmiary, można również podgrzewać indukcyjnie.

Twój proces

Oto, jak wdrażamy dla Ciebie indukcyjną obróbkę cieplną

Jako dostawca procesów pokazujemy krok po kroku, jak można zintegrować ogrzewanie indukcyjne z procesami produkcyjnymi i dlaczego jest to dla Ciebie opłacalne.

Nasz serwis

Nasze rozwiązania serwisowe

Pomagamy w przypadku pilnych pytań, napraw, problemów z induktorem i oczywiście w optymalizacji procesów ogrzewania.

Instalacje do obróbki cieplnej

OBRÓBKA CIEPLNA

wyjaśniona bardziej szczegółowo

W obróbce cieplnej z wykorzystaniem nagrzewania indukcyjnego rozróżnia się hartowanie, odpuszczanie, wzbogacanie i wyżarzanie. Te różne procesy obróbki cieplnej zmieniają właściwości metalurgiczne obrabianego przedmiotu w wymaganym kierunku.

W przypadku hartowania materiał po obróbce cieplnej ma wyższą twardość niż przed obróbką, co zwiększa odporność na zużycie silnie obciążonych elementów. Hartowanie to połączenie nagrzewania, po którym następuje studzenie. Studzenie można przeprowadzać za pomocą wody, mieszaniny wody i dodatków chemicznych, specjalnych olejów lub po prostu powietrza. W zależności od zastosowania elementów, hartowanie odbywa się tylko w określonych głębokościach wnikania materiału lub nawet na całej jego powierzchni.

Przy pomocy nagrzewania indukcyjnego można aktywnie wpływać na głębokość wnikania ciepła indukowanego w przedmiot obrabiany poprzez wybór odpowiedniej częstotliwości, co zapewnia wysoki stopień elastyczności obróbki cieplnej. Inną zaletą ogrzewania indukcyjnego jest powtarzalna równomierność procesu obróbki cieplnej i jego wyników metalurgicznych.

Procesy obróbki cieplnej, takie jak odpuszczanie, wzbogacanie i wyżarzanie, różnią się od hartowania tym, że występuje tylko jeden proces nagrzewania i nie ma późniejszego studzenia.

Odpuszczanie ma na celu zmniejszenie naprężeń hartowniczych. Zmniejsza się kruchość zahartowanej struktury i poprawia jej ciągliwość. Ogrzewanie indukcyjne umożliwia uzyskanie temperatury odpuszczania do 650°C.

Wyżarzanie usuwa zgrubne i nierówne mikrostruktury (normalizacja) lub usuwa naprężenia wewnętrzne, np. w spoinach spawalniczych rur lub zbiorników (wyżarzanie niskonaprężeniowe). Z kolei w wyżarzaniu miękkim stan miękki uzyskuje się przez indukcję, aby ułatwić obróbkę lub kształtowanie przedmiotu obrabianego. W ten sposób można poddawać obróbce cieplnej rury i zbiorniki, które mogą być tylko częściowo wyżarzone lub które ze względu na swoje rozmiary nie mogą być umieszczone w piecu. Rury ze stali nierdzewnej można również wyżarzać do bardzo wysokiej temperatury 1100°C w celu rozpuszczenia ferrytycznych składników strukturalnych (wyżarzanie rozpuszczające).

Również w tych procesach można w maksymalnym stopniu wykorzystać zalety ogrzewania indukcyjnego: Elastyczność w projektowaniu strefy grzania (od wygrzewania punktowego do całkowitego), duże możliwe gradienty grzania, mniejsze zapotrzebowanie na powierzchnię i miejsce w porównaniu z konwencjonalnymi piecami do obróbki cieplnej, wysokie bezpieczeństwo pracy operatorów oraz wysoka efektywność wykorzystania zasobów w całym procesie obróbki cieplnej.