Temple, recocido, revenido –

tratamiento térmico de metales

Al cargar el vídeo, aceptas la política de privacidad de Vimeo.

Más información

La inducción ofrece grandes ventajas para todos los tratamientos térmicos. Tanto en el temple como en el recocido, en el revenido o en el bonificado, la profundidad de penetración y el diseño de la zona de calentamiento en el componente se pueden controlar con precisión mediante el calentamiento inductivo.

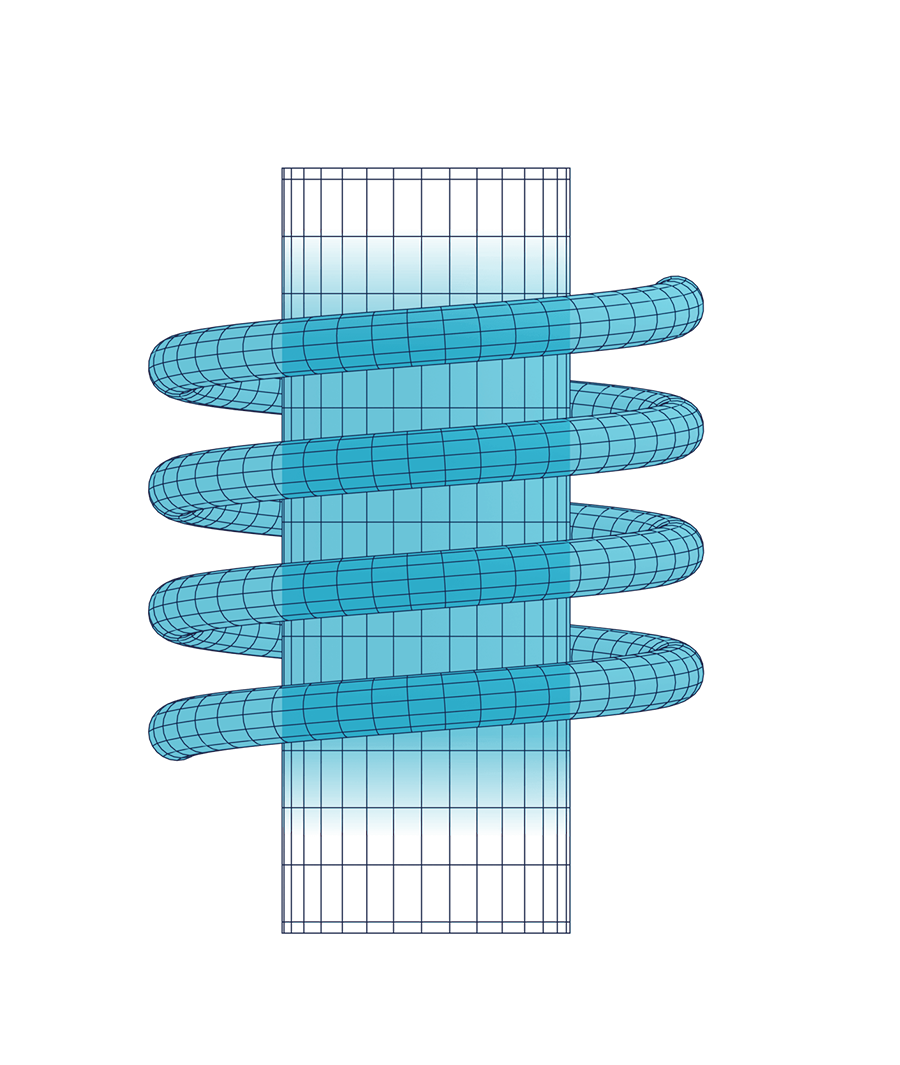

El objetivo de los procesos de temple (temple superficial, temple total) es la máxima resistencia al desgaste de las piezas de trabajo. En este caso, el calentamiento inductivo permite ajustar con precisión las frecuencias mediante las cuales se puede seleccionar la profundidad de penetración exacta, lo que hace que el proceso de temple sea muy flexible.

Los tiempos de calentamiento muy breves también reducen en gran medida las incrustaciones y la distorsión de las piezas y consiguen una alta resistencia a la abrasión y a la fatiga.

De esta forma, el calentamiento selectivo de una o varias secciones limitadas de la superficie total se concentra en las zonas que realmente deben templarse. Estos resultados pueden reproducirse fácilmente y de manera consistente.

El calentamiento inductivo es especialmente adecuado para el temple por impulsos porque los tiempos de temple más breves (duración del impulso con nuestros componentes de 40-100 ms) y una baja penetración con altas frecuencias son los requisitos óptimos para el autoenfriamiento. De este modo, la pieza no se deforma, no se produce un calentamiento indeseado en las zonas colindantes y se puede omitir el postratamiento térmico.

El diseño de la zona de calentamiento (desde el calentamiento selectivo hasta el profundo) puede mantenerse absolutamente flexible con el calentamiento por inducción. Son posibles diferentes grados de calentamiento y la dosificación continua de la potencia garantiza un cumplimiento muy preciso de las temperaturas prescritas.

Una de las ventajas con respecto al revenido en un horno convencional para las piezas menos complejas es que se obtienen mejores resultados gracias al aumento relativo de la temperatura de revenido con un tiempo de revenido más breve. Durante el recocido, la inducción permite un amplio rango de recocido y conduce a un moderado descenso de la temperatura, lo que reduce significativamente la tensión de flexión.

Para todos los tratamientos térmicos, el calentamiento inductivo es un proceso programable y, por tanto, reproducible, que puede integrarse fácilmente en los procesos de fabricación automatizados. En comparación con los hornos de tratamiento térmico convencionales, los equipos de calentamiento por inducción requieren relativamente poco espacio y, además de unas condiciones de trabajo agradables, también garantizan una mayor seguridad laboral. Resulta evidente que los recursos se conservan al máximo y que la producción no solo es más eficiente, sino también más sostenible.

Utilizar el temple, recocido o revenido por inducción

Los tratamientos térmicos, como el temple o el revenido por inducción, se utilizan en la industria del automóvil para calentar ejes y engranajes, entre otras cosas. La alta precisión de los procesos y la gran repetibilidad hacen que el uso del calentamiento por inducción sea especialmente interesante en este ámbito de la fabricación.

El tratamiento térmico de los álabes de las turbinas o de los puntos de apoyo de piezas en el sector aeroespacial permite automatizar fácilmente los procesos de fabricación y mecanizado. Al mismo tiempo, se registran los datos para la gestión de calidad y producción. El temple, el recocido y el revenido se analizan en tiempo real, los errores se registran inmediatamente y pueden identificarse y eliminarse.

En el caso de tornillos especiales, el temple por impulsos se utiliza principalmente para el temple de roscas y puntas. Para hacer esto, los tornillos solo deben calentarse a la temperatura de transformación durante fracciones de segundo para evitar una mayor distribución del calor en la pieza de trabajo. Con el calentamiento por inducción, esto es posible ahorrando recursos y energía.

El calentamiento por inducción es especialmente adecuado para el recocido intermedio en costuras de soldadura de tuberías y recipientes. Si se utiliza una fuente de alimentación y una unidad de control transportables, las costuras de soldadura pueden incluso tratarse directamente en el sitio. También se pueden calentar por inducción tuberías y recipientes que solo se pueden recocer parcialmente o que no caben en un horno debido a su tamaño.

Su proceso

Así es como implementamos el tratamiento térmico inductivo para usted

Como proveedor de procesos, le mostramos paso a paso cómo integrar el calentamiento inductivo en sus procesos de fabricación y por qué le conviene.

Nuestro servicio

Nuestras soluciones de servicio

Le ayudamos con preguntas urgentes, reparaciones, problemas con su inductor y, por supuesto, con la optimización de sus procesos de calentamiento.

Instalaciones de tratamiento térmico

TRATAMIENTO TÉRMICO

en detalle

En el tratamiento térmico con calentamiento inductivo se distingue entre temple, revenido, bonificado y recocido. Estos diferentes procesos de tratamiento térmico modifican las propiedades metalúrgicas de la pieza en el sentido requerido.

Con el temple, el material tendrá una mayor dureza después del tratamiento térmico que antes, lo que aumenta la resistencia al desgaste de los componentes sometidos a grandes esfuerzos. El temple es una combinación de calentamiento seguida inmediatamente de enfriamiento. El enfriamiento puede realizarse con agua, mezclas de agua y aditivos químicos, aceites especiales o incluso solo con aire. Dependiendo del área de aplicación de los componentes, el temple solo tiene lugar en determinadas profundidades de penetración del material o incluso en todo el mismo.

Con la ayuda del calentamiento inductivo, se puede influir activamente en la profundidad de penetración del calor inducido dentro de la pieza seleccionando una frecuencia adecuada, lo que representa un alto grado de flexibilidad para el tratamiento térmico. Otra ventaja del calentamiento por inducción es la uniformidad reproducible del proceso de tratamiento térmico y sus resultados metalúrgicos.

Los procesos de tratamiento térmico de revenido, bonificado y recocido se diferencian del temple en que solo hay un proceso de calentamiento y no hay un enfriamiento posterior.

El revenido consiste en reducir las tensiones del temple. Se reduce la fragilidad de la estructura templada y se mejora su resistencia. El calentamiento inductivo permite temperaturas de revenido de hasta 650 °C.

Durante el recocido, se eliminan estructuras gruesas e irregulares (normalizado) o tensiones internas, por ejemplo, en el caso de que se eliminen costuras de soldadura en tuberías o recipientes (recocido intermedio). El recocido de ablandamiento, por otro lado, logra un estado blando a través de la inducción para hacer que la pieza de trabajo sea más fácil de mecanizar o moldear. De esta forma se pueden tratar térmicamente tuberías y recipientes que solo pueden ser recocidos parcialmente o que no pueden introducirse en un horno debido a su tamaño. Los tubos de acero inoxidable también pueden ser recocidos a una temperatura muy alta de 1100 °C para disolver los componentes estructurales ferríticos (recocido de solubilización).

Las ventajas del calentamiento inductivo también pueden aprovecharse al máximo en estos procesos: Flexibilidad en el diseño de la zona de calentamiento (desde el calentamiento selectivo hasta el calentamiento profundo), altos gradientes de calentamiento posibles, menor necesidad de superficie y espacio en comparación con los hornos de tratamiento térmico convencionales, alta seguridad laboral para los operarios y alta eficiencia de recursos del proceso de tratamiento térmico en su conjunto.