Tempra a induzione, ricottura, rinvenimento –

Trattamento termico dei metalli

Caricando il video, accetti la politica sulla privacy di Vimeo.

Per saperne di più

L’induzione offre grandi vantaggi in tutti i trattamenti termici. Sia nella tempra, sia nella ricottura, nel rinvenimento o nella bonifica, la profondità di penetrazione e la configurazione della zona di riscaldo possono essere controllate in modo accurato con il riscaldamento a induzione.

L’obiettivo dei processi di indurimento (tempra superficiale, indurimento mediante tempra a cuore) è la massima resistenza all’usura dei pezzi. Il riscaldamento a induzione consente, in questo caso, frequenze idonee accurate tramite cui è possibile selezionare la profondità di penetrazione esatta mediante la quale il processo di tempra diventa molto flessibile.

I tempi di riscaldamento estremamente brevi consentono, inoltre, di ridurre fortemente la formazione di scorie e la deformazione dei pezzi raggiungendo un’elevata resistenza all’abrasione e un elevato limite di fatica.

Il riscaldamento mirato di una o più parti circoscritte della superficie totale si concentra, così, sulle zone effettivamente da temprare. Tali risultati sono riproducibili in modo semplice e uniforme.

Nella tempra a impulsi, il riscaldamento induttivo si presta soprattutto perché i tempi di tempra ultrarapidi (durata di impulso con i nostri componenti pari a 40–100 ms) e una ridotta misura di penetrazione con frequenze elevate costituiscono i migliori requisiti per l’autotempra. Così, il pezzo non si contrae, non si verifica un riscaldamento indesiderato nelle zone limitrofe rinunciando al post-trattamento termico.

La configurazione della zona di riscaldamento (dal riscaldamento a punti a quello completo) può essere mantenuta in modo assolutamente flessibile con il riscaldamento induttivo. Sono possibili diversi gradi di riscaldamento e la dosabilità continua della potenza garantisce un mantenimento estremamente accurato delle temperature prescritte.

Un vantaggio rispetto al rinvenimento nel forno tradizionale con pezzi meno complessi sono i migliori risultati che emergono dall’aumento relativo della temperatura di rinvenimento con un tempo di rinvenimento ridotto. In caso di ricottura, l’induzione consente una grande larghezza di ricottura provocando un lieve abbassamento della temperatura, il che previene in modo sensibile la sollecitazione di flessione.

Per tutti i trattamenti termici, il riscaldamento induttivo è un processo programmabile e quindi riproducibile che può essere ben integrato nei processi di produzione automatizzati. Rispetto ai forni per trattamenti termici tradizionali, i sistemi a induzione necessitano relativamente di poco spazio ed, oltre a condizioni di lavoro confortevoli, forniscono anche una maggiore sicurezza sul lavoro. È evidente che le risorse vengano risparmiate al massimo e la produzione diventi, così, non solo più efficiente ma anche più sostenibile.

Tempra a induzione, ricottura, rinvenimento

I trattamenti termici, quali la tempra a induzione o il rinvenimento, vengono tra l’altro utilizzati, nel settore automotive, nel riscaldamento di alberi ed ingranaggi. Un’elevata precisione del processo e l’elevata precisione di ripetibilità rendono qui l’impiego del riscaldamento a induzione particolarmente conveniente nella produzione.

Il trattamento termico delle pale della turbina o le sedi dei cuscinetti per pezzi nel settore dell’aerospaziale consente una buona capacità di automazione dei processi di produzione e di lavorazione. Contemporaneamente, vengono rilevati i dati per la gestione della qualità e della produzione. È fornita una valutazione in tempo reale nella tempra, nella ricottura e nel rinvenimento, gli errori vengono immediatamente rilevati e possono essere immediatamente riconosciuti e corretti.

Per la tempra dei filetti e delle teste di viti speciali viene utilizzata soprattutto la tempra a impulsi. Le viti possono, a tal proposito, essere riscaldate solo per frazioni di secondo alla temperatura di transizione per prevenire un’ulteriore distribuzione del calore nel pezzo. Il riscaldamento a induzione consente un risparmio delle risorse e dell’energia.

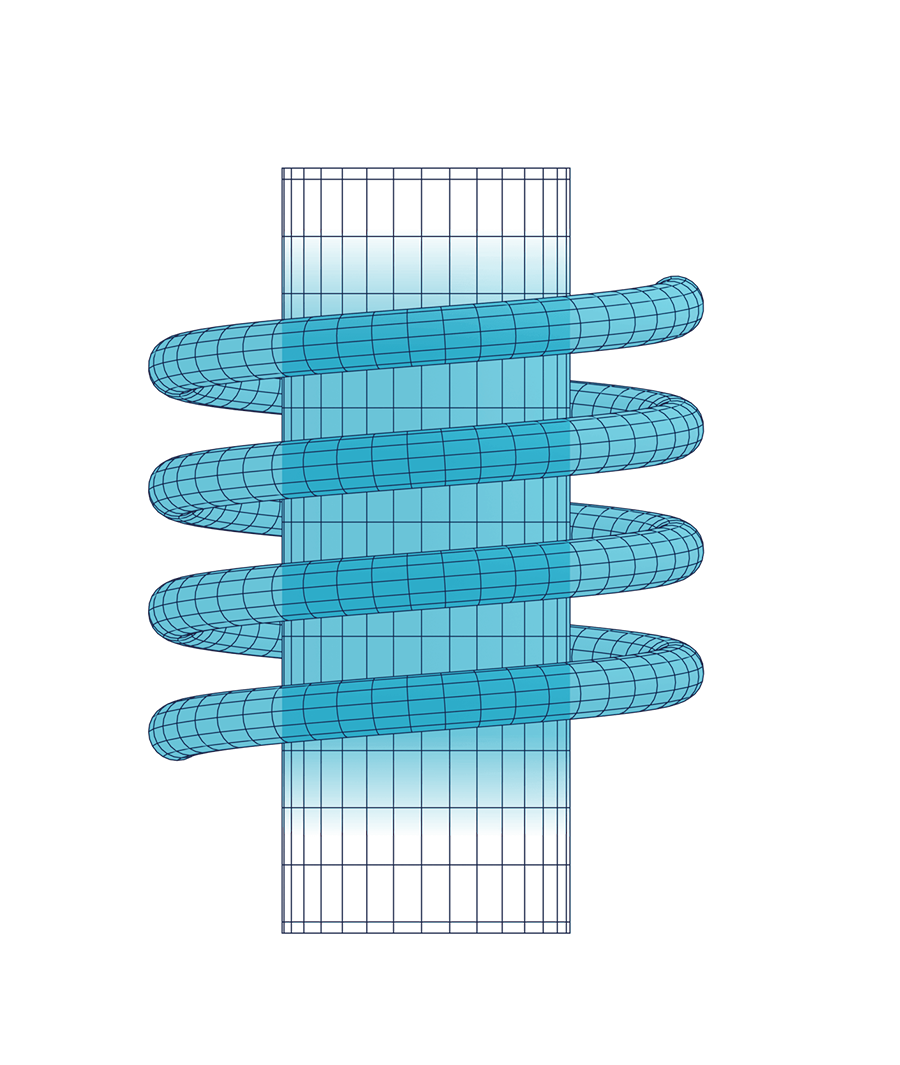

Il riscaldamento induttivo è particolarmente idoneo per la ricottura di distensione sui cordoni di saldatura di tubi e contenitori. Se viene utilizzata un’unità di comando e di alimentazione elettrica trasportabile, è possibile trattare i cordoni di saldatura addirittura direttamente in cantiere. Anche i tubi e i contenitori, che possono essere ricotti solo parzialmente o non sono idonei a un forno a causa delle loro dimensioni, possono essere riscaldati induttivamente.

Il vostro processo

Ecco come realizziamo i trattamenti termici induttivi per voi

In qualità di fornitore di processi, vi mostriamo passo-passo come poter integrare il riscaldamento induttivo nei vostri cicli di produzione e come questo sia redditizio per voi.

Il nostro servizio

Le nostre soluzioni di servizio

Vi supportiamo in caso di domande urgenti, riparazioni, problemi con il vostro induttore e naturalmente nell’ottimizzazione dei vostri processi di riscaldamento.

Impianti per trattamento termico

TRATTAMENTO TERMICO

spiegazione accurata

Nel trattamento termico con riscaldamento induttivo si distingue tra tempra, rinvenimento, bonifica e ricottura. Questi diversi processi di trattamento termico modificano le caratteristiche metallurgiche del pezzo nella direzione necessaria.

Dopo il trattamento termico della tempra, il materiale possiede una maggiore durezza rispetto a prima, con cui viene incrementata la resistenza all’usura di componenti fortemente sollecitati. L’indurimento è la combinazione tra il riscaldamento e la tempra immediatamente successiva. La tempra può avvenire tramite acqua, miscele di acqua e additivi chimici, oli speciali o addirittura solo aria. In base all’ambito di impiego dei componenti, l’indurimento avviene solo a determinate profondità di penetrazione del materiale o addirittura in modo uniforme.

Il riscaldamento induttivo consente di influenzare attivamente la profondità di penetrazione del calore indotto all’interno del pezzo selezionando una frequenza idonea, il che rappresenta un’elevata flessibilità per il trattamento termico. Un ulteriore vantaggio del riscaldamento induttivo è l’uniformità riproducibile del processo del trattamento termico e dei suoi risultati metallurgici.

I processi di trattamento termico del rinvenimento, della bonifica e della ricottura si differenziano dall’indurimento nel fatto che avviene un solo processo di riscaldamento senza tempra successiva.

Nel rinvenimento si tratta di ridurre le sollecitazioni della tempra. L’infragilimento della struttura viene attenuato e la sua plasticità migliorata. Il riscaldamento induttivo consente temperature di rinvenimento fino a 650 °C.

Nella ricottura, viene eliminata una struttura grezza e disuniforme (normalizzazione) o vengono eliminate tensioni interne, ad es., nei cordoni di saldatura di tubi o contenitori (ricottura di distensione). Nella ricottura di lavorabilità, invece, viene raggiunta una condizione dolce tramite induzione per poter lavorare o formare il pezzo più facilmente. I tubi e i contenitori, che possono essere ricotti solo parzialmente o non sono idonei a un forno a causa delle loro dimensioni, possono essere così trattati termicamente. Anche i tubi in acciaio inox possono essere ricotti a temperature estremamente elevate a 1100 °C per sciogliere i componenti ferritici della struttura (ricottura di solubilizzazione).

Anche in questi processi, è possibile sfruttare al massimo i vantaggi del riscaldamento induttivo: Flessibilità nella configurazione della zona di riscaldamento (dal riscaldo a punti a quello completo), elevati gradienti di riscaldamento possibili, necessità di superficie e di spazio ridotta rispetto ai forni di trattamento termico tradizionali, elevata sicurezza sul lavoro per gli operatori ed elevata efficienza delle risorse del processo di trattamento termico complessivo.