Technique pyrométrique

Surveillance de la température en cas de chauffage inductif

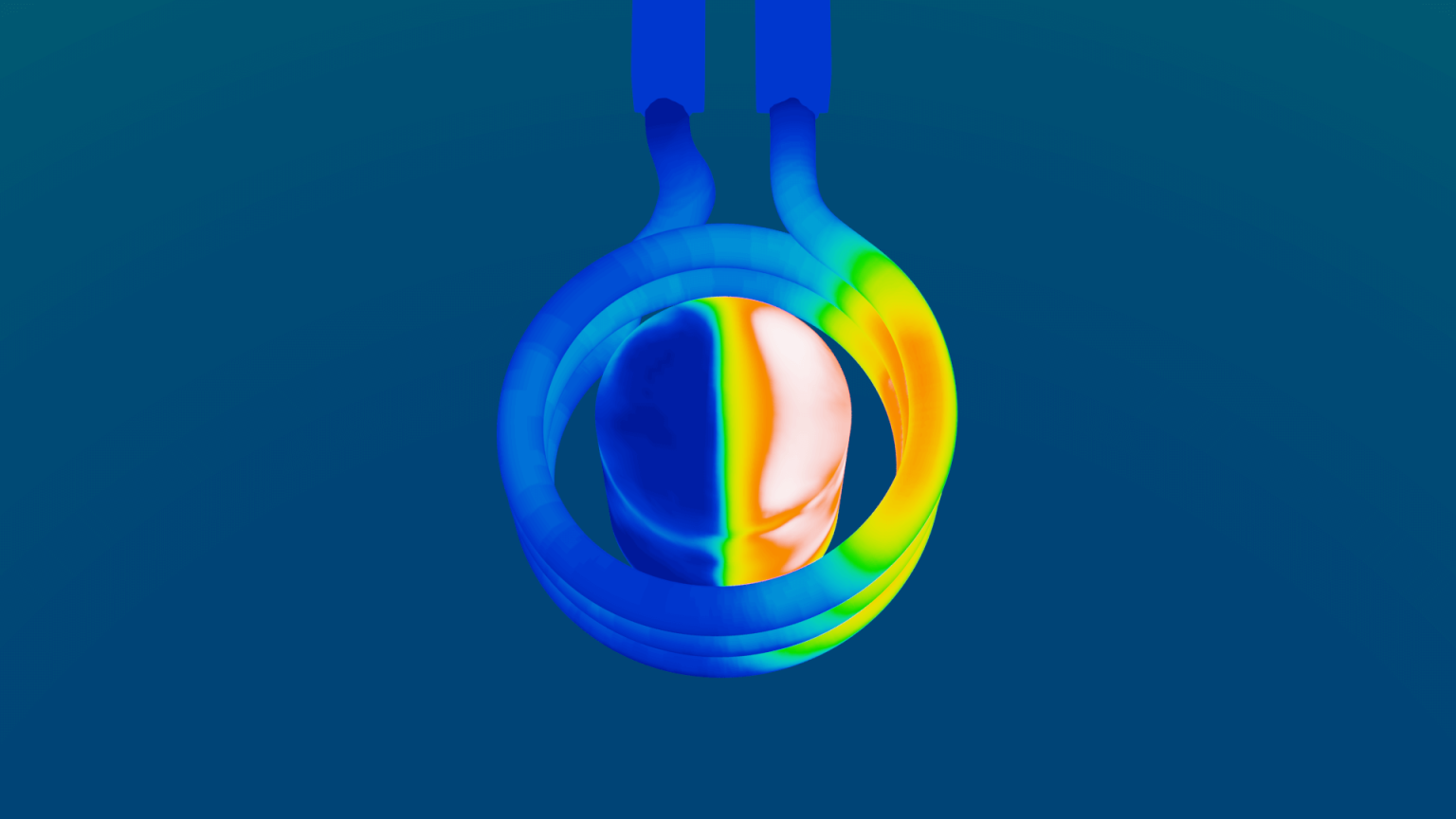

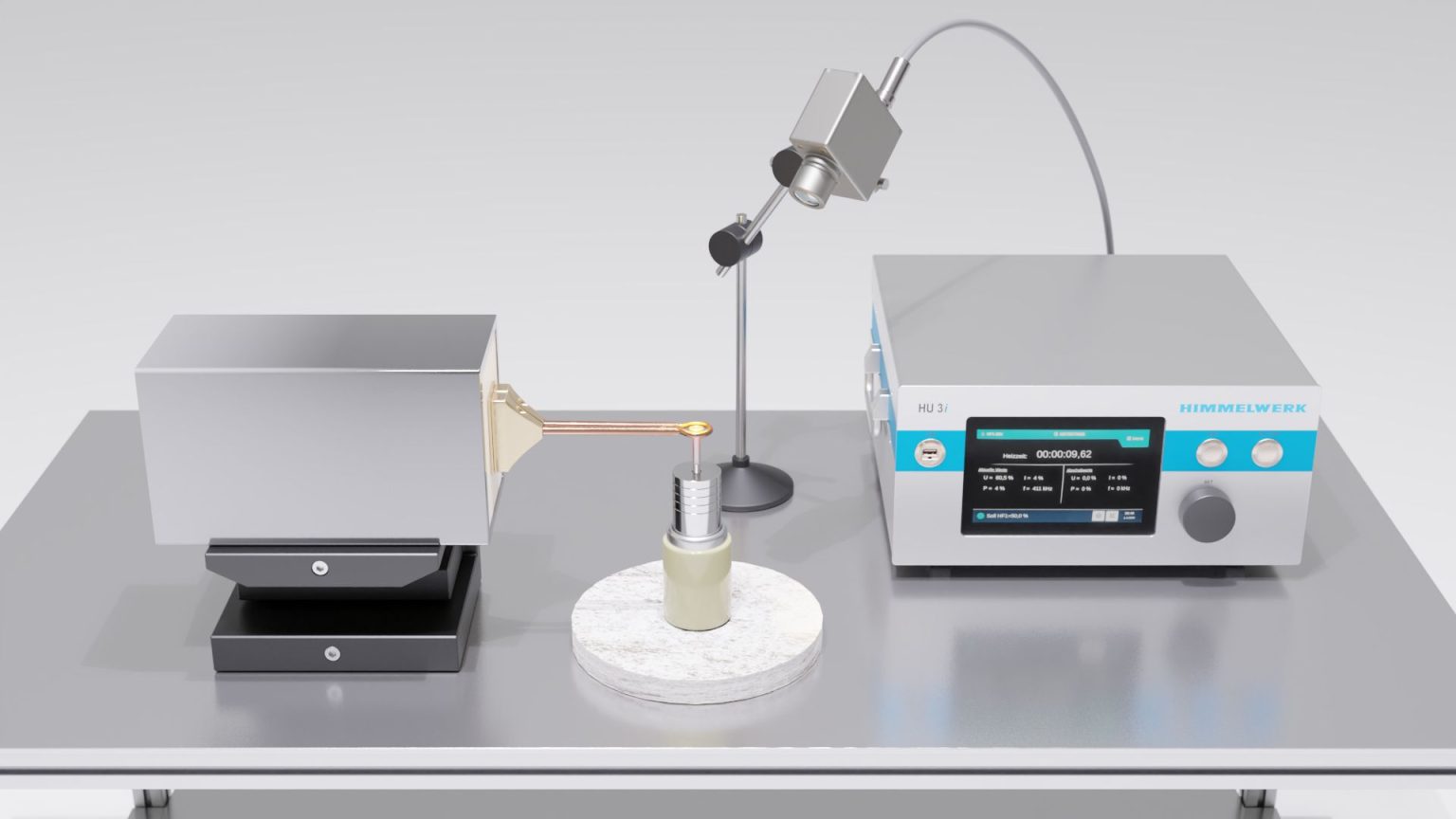

Le processus de chauffage inductif est l’une des méthodes les plus efficaces pour chauffer les pièces sans contact pour l’assemblage, le brasage, et d’autres processus. La puissance est réglée avec la plus grande précision sur le convertisseur haute et moyenne fréquence. Un inducteur sur mesure affichant un rendement optimisé chauffe la pièce ou des zones spécifiques de celle-ci.

Mais comment s’assurer que la température requise reste constante ?

Surveillance et régulation de process à température contrôlée à l'aide de pyromètres

La température est mesurée sans contact à l’aide d’un pyromètre et régulée en fonction d’une valeur de consigne prédéfinie. La température mesurée est transmise au régulateur. Le logiciel du régulateur évalue la température et réajuste la puissance du convertisseur si nécessaire.

Un avantage particulier du pyromètre est que le système de chauffage inductif peut fonctionner de manière autonome, et ce, sans que la commande du système ne doive prendre en charge la surveillance de la température. Il en résulte une intégration plus simple et moins coûteuse du process.

Champs d'application du pyromètre

Assemblage

La technique d’assemblage est très efficace avec le chauffage inductif. Étant donné que les pièces ne sont plus entièrement chauffées dans des fours à convection, elles peuvent aussi être assemblées lorsque des pièces sont déjà usinées.

Il convient toutefois de contrôler attentivement que la température maximale n’est pas dépassée. C’est pourquoi les systèmes à induction équipés de pyromètres sont notamment utilisés pour l’assemblage de carters de moteur dotés de paliers prémontés ou dans les composants de boîtiers à revêtement partiel.

Brasage

Grâce au chauffage inductif, les travaux de brasage sont exécutés plus rapidement et plus efficacement qu’avec les méthodes de chauffage conventionnelles.

Il convient toutefois de garantir une température adéquate pour un mouillage de qualité et de ne pas dépasser la température maximale sous peine d’endommager les matériaux autour de la zone à braser.

Façonnage

Lors du formage et du forgeage de pièces métalliques, la mesure pyrométrique de la température assure la surveillance nécessaire du process afin de contrôler la température cible souhaitée. Cela permet d’autoriser d’autres étapes de traitement.

Autres applications

Il est possible d’utiliser une mesure de température pyrométrique pour la surveillance du process ou la régulation par température dans presque tous les champs d’application. Dans de nombreuses applications de recherche et applications industrielles, la surveillance exacte de la température est incontournable. Un pyromètre permet d’automatiser et de simplifier cette tâche, car elle peut se faire sans contact.

Principes physiques de la technique pyrométrique

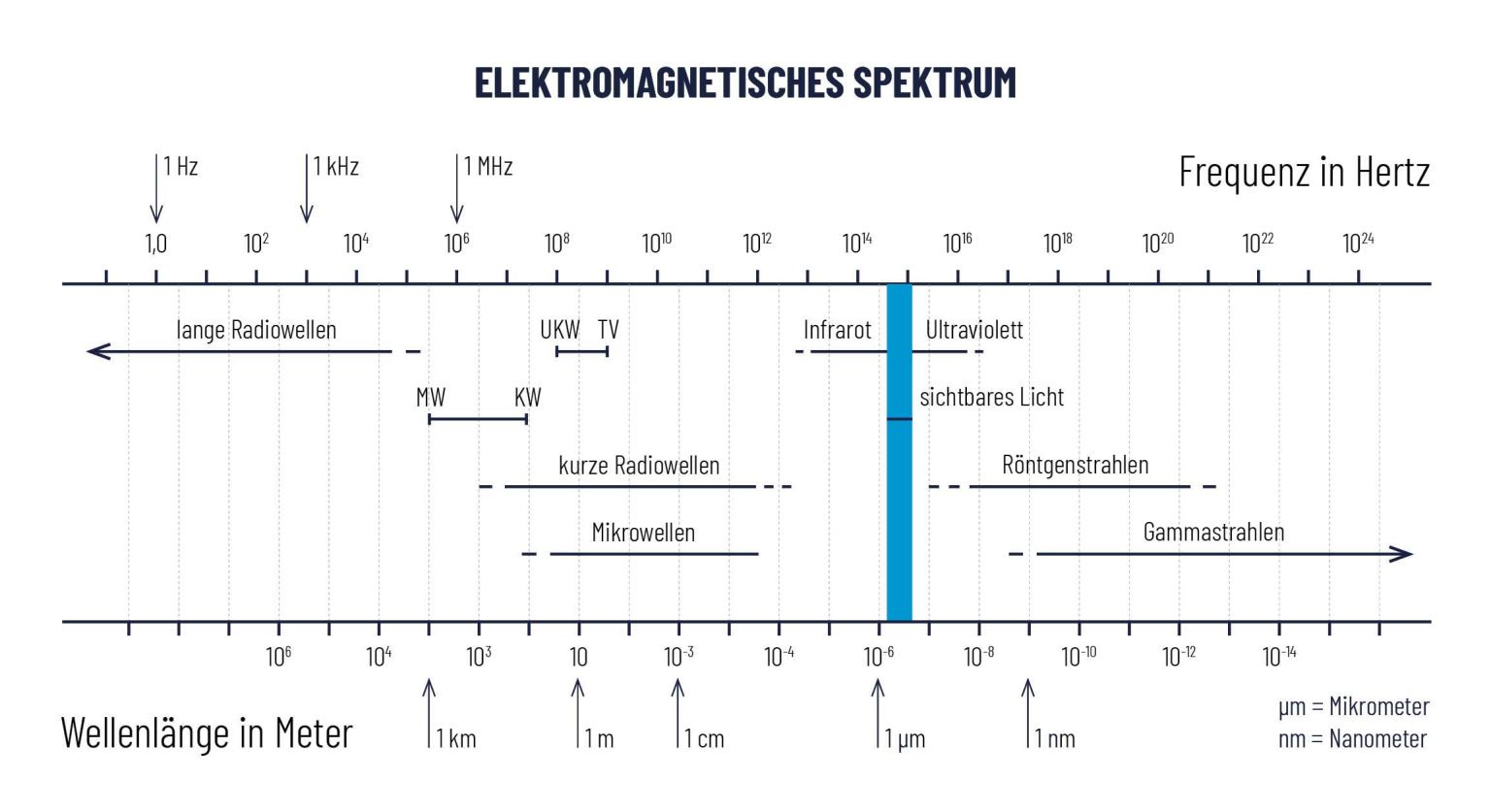

La mesure de température pyrométrique repose sur le fait que chaque corps émet un rayonnement thermique (rayonnement infrarouge). Le pyromètre détecte cette émission de chaleur qui est ensuite restituée sous forme de valeur de température numérisée.

Les principes physiques sont basés sur le spectre électromagnétique du rayonnement infrarouge pour les matériaux métalliques dans les applications de chauffage par induction. La pratique a démontré que les bandes spectrales des pyromètres d’environ 0,5 à 2,8 µm sont utilisées car les matériaux métalliques possèdent une valeur d’émissivité plus élevée pour les longueurs d’onde courtes dans le proche infrarouge.

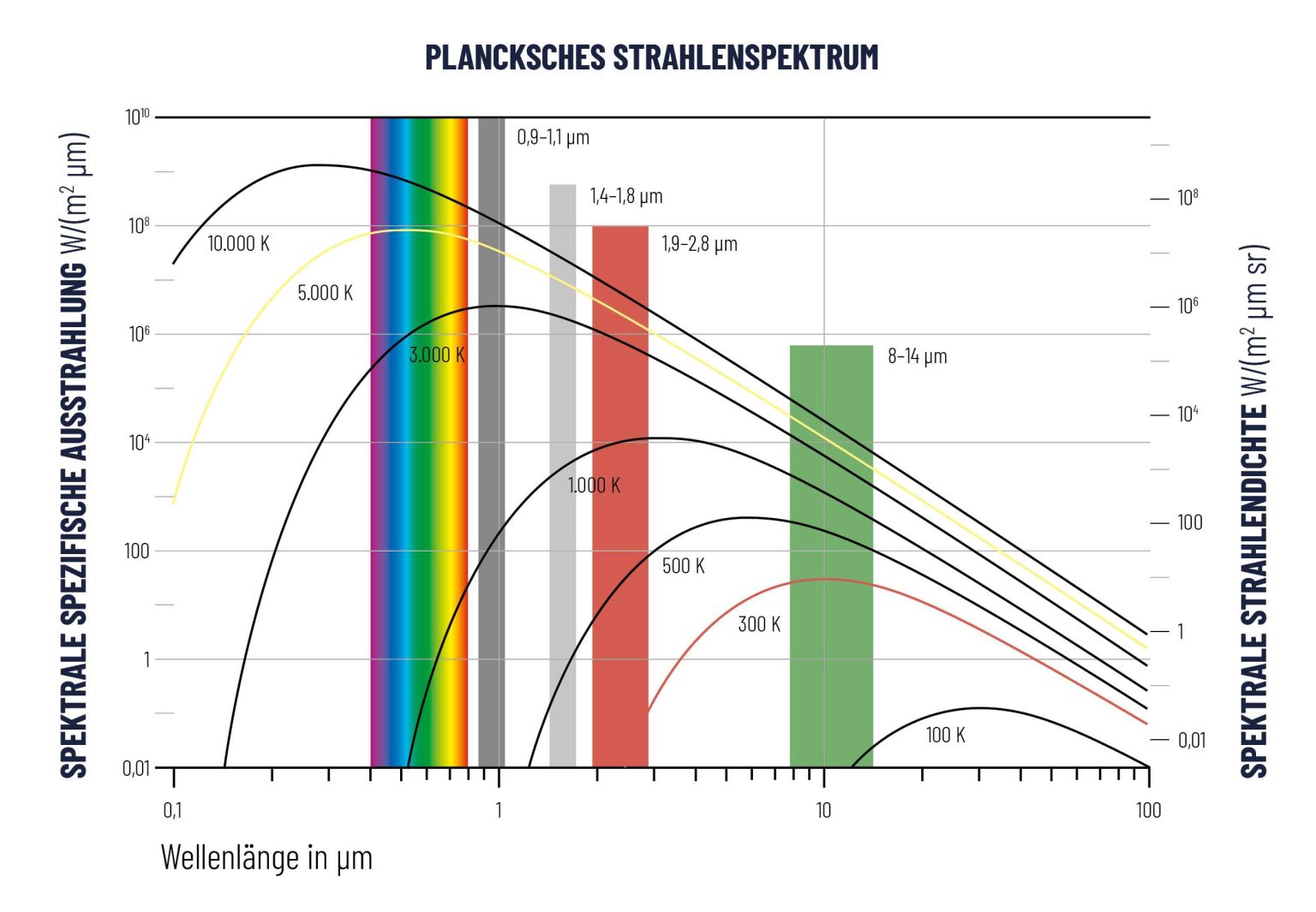

La loi de déplacement de Wien décrit, quant à elle, les intensités de rayonnement et les dépendances vis-à-vis de la température. Plus la température mesurée est élevée, plus la longueur d’onde des bandes spectrales choisies du pyromètre est courte.

GParallèlement, la loi de rayonnement de Kirchhoff définit que, dans le cas d’objets réels, les propriétés des matériaux sont déterminées par la réflexion, l’absorption et la transmission. Une certaine proportion du rayonnement produit est réfléchie sur les surfaces claires et lisses. Pour les métaux, la valeur zéro peut être appliquée à la transmission, car la mesure pyrométrique de la température s’effectue généralement à la surface de la pièce pour les métaux à l’état solide.

En substance, la loi de Planck sur le rayonnement est caractéristique de la mesure de température sans contact. Elle décrit la puissance du rayonnement d’un émetteur noir en fonction de la température et de la longueur d’onde. L’émetteur noir selon Planck est utilisé conformément aux normes de qualité actuelles comme source de référence pour le calibrage des pyromètres et répond ainsi aux exigences les plus élevées de la certification des pyromètres pour la recherche et l’industrie.

En pratique, ce que l’on appelle l’émissivité joue un rôle fondamental. Lors de la détermination de la température réelle et de l’émissivité, une mesure comparative est effectuée avec un instrument de mesure de référence pour la détermination de la température, dans l’idéal au même point de mesure. Lors de la mesure pyrométrique comparative, on utilise un vernis thermique afin d’augmenter la valeur d’émissivité. La mesure est effectuée sur la surface noire avec un deuxième pyromètre, tandis que la valeur d’émissivité du premier pyromètre, qui observe la surface initiale de l’objet à mesurer, est réglée de sorte que les deux appareils affichent la même température. Ci-après, la reproductibilité de la mesure comparative est contrôlée sur la plage de températures souhaitée.