Induktive Umformtechnik –

Schmieden, Pressen, Biegen

Bei Umformtechniken wird induktive Erwärmung auf vielfältige Weise für die Metallumformung angewendet. Vor allem zum Warmumformen und Halbwarmumformen wird sie heute in Schmiedebetrieben sowie Press- und Walzwerken eingesetzt. Denn mit induktiver Erwärmung kann das Einsatzmaterial schnell und unmittelbar erhitzt werden, was verfahrenstechnische, wirtschaftliche und umweltrelevante Vorteile hat.

Beim Schmieden kann man mit Induktion aus vielerlei Gründen Kosten sparen. Induktive Schmiedeerwärmer lassen sich einfach automatisieren und in die Serienfertigung integrieren. Sie benötigen wenig Platz im Vergleich zu gasbeheizten Öfen und garantieren einen kostengünstigen Energieverbrauch.

Darüber hinaus entsteht bei induktiven Erwärmungsprozessen deutlich weniger Zunder an der Oberfläche der Bauteile (unter 0,5 %). Dies ist zum einen ein wirtschaftlicher Vorteil, da weniger Zunder in die Umformgesenke eingetragen wird, wodurch diese eine höhere Lebensdauer haben. Zum anderen entsteht damit ein Ressourcenvorteil, da kein Material unnötig erwärmt wird. Auch durch die gleichmäßige Blocktemperatur und ein gleichmäßiges Gefüge kommt es zu einer besseren Umformung und weniger Ausschuss.

Da Induktionsanlagen in Phasen von Produktionsunterbrechungen einfach abgeschaltet werden können, gibt es keine unnötige Erwärmung und somit kein Überhitzen. Die induktiven Schmiedeblockerwärmungsanlagen brauchen keine Anwärmzeiten. Und da es keine Verbrennungsrückstände gibt, wird auch die Umwelt weniger belastet.

Die spezifikationskonforme Temperaturverteilung durch passgenaue Induktoren ist besonders wichtig für das Pressen von Rohren und Hohlprofilen. Denn diese ermöglichen eine ausgeglichene Erwärmung in den Randzonen, sodass sich keine ungleichmäßigen Randstärken bilden. Auch die nach hinten abfallende Bolzentemperatur, die die Umformungswärme wieder ausgleicht, kann nur durch induktive Erwärmung erreicht werden.

Wo kommen Umformtechniken zum Einsatz?

Unser Prozess

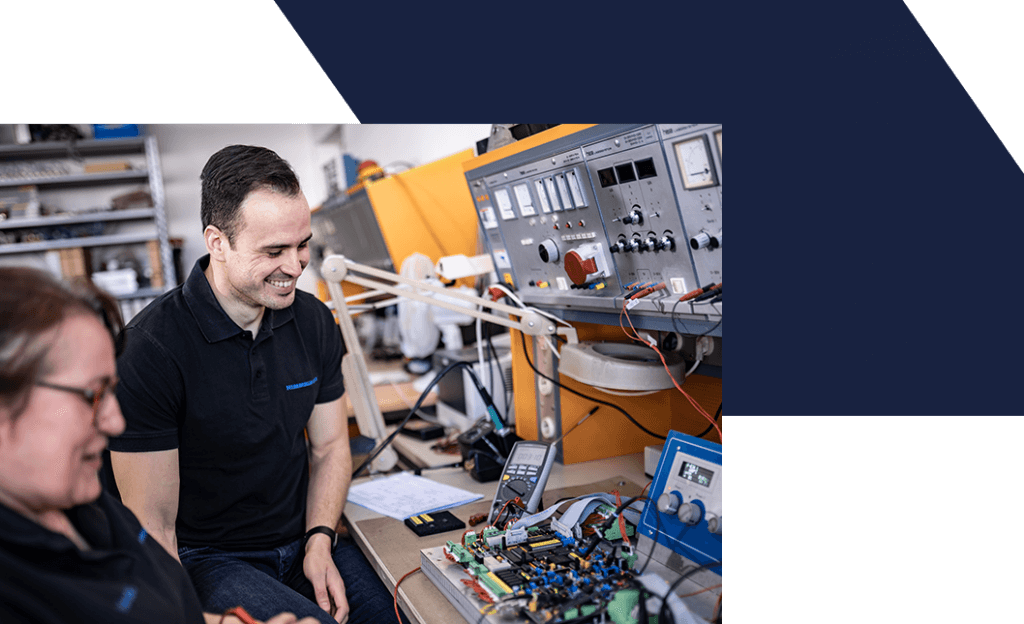

So setzen wir induktives Umformen für Sie um

Der richtige Induktor, die passende Anlage, weitere Komponenten – wir zeigen Ihnen, wie Ihre optimale Prozesslösung für die Umformung von Metallen aussieht.

Unser Service

Weitere Serviceleistungen, die wir anbieten

Verschiedene Services rund um den Entwicklungsprozess, die Finanzierung und die Wartung der Induktionsanlagen sind bei uns Standard.

Induktive

Technik