Beschichten, Trocknen, Reinigen –

Induktive Oberflächenbehandlung

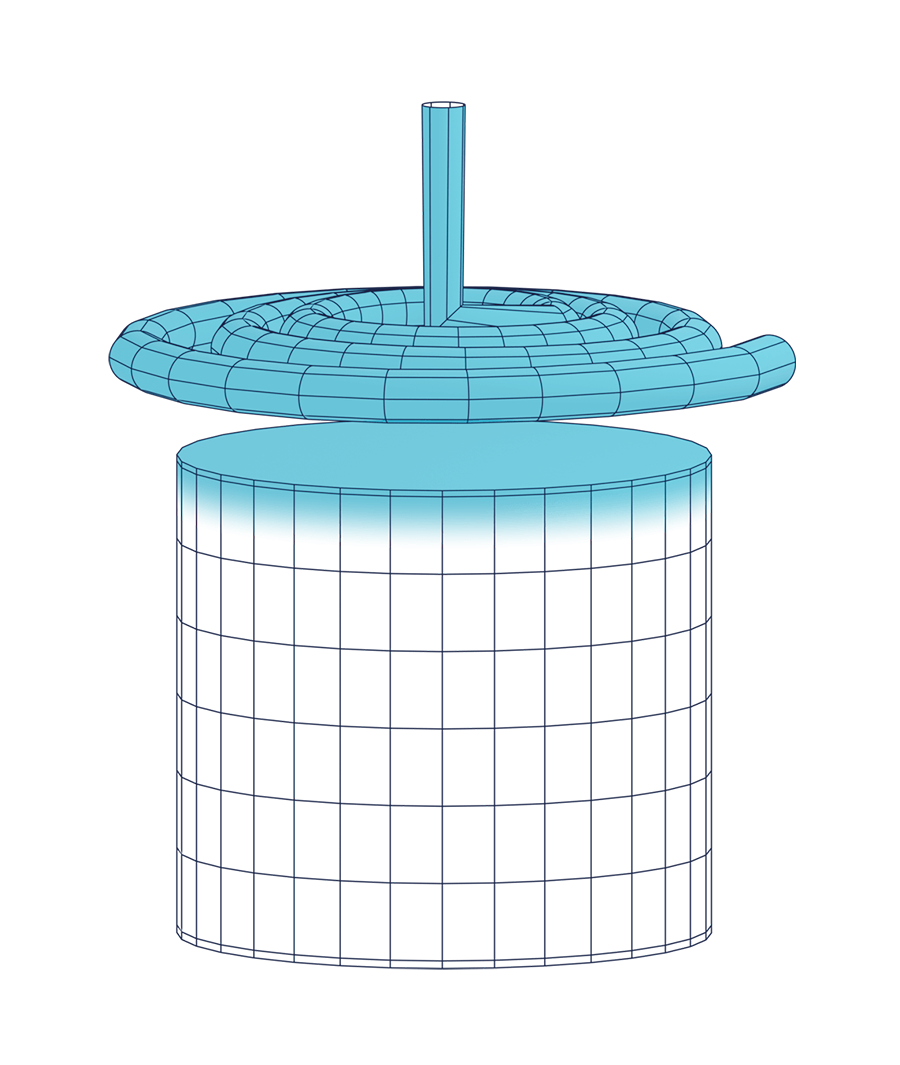

Für alle Oberflächenbehandlungen wie Beschichten, Trocknen oder Reinigen, egal ob mit oder ohne Vorwärmen, eignet sich die Induktionserwärmung ideal. Das Wirkungsprinzip ist dabei immer dasselbe: Die Wärme wird im Werkstück erzeugt.

Bei konventionellen Behandlungen der Oberfläche wirkt die Wärme von außen auf das Werkstück ein. Wird beispielsweise eine Oberfläche mit einer Deckschicht beschichtet und dann getrocknet oder ausgehärtet, trocknet die Oberfläche der Beschichtung als erstes.

Mit induktiver Erwärmung wird der Prozess dagegen umgekehrt, die Deckschicht trocknet von der Bauteiloberfläche her, die Oberfläche der Beschichtung bleibt am längsten feucht. Das hat den Vorteil, dass die flüchtigen Bestandteile der Beschichtung, die durch die Trocknung oder Aushärtung der Schicht nach außen entweichen sollen, bis zum Schluss ungehindert diffundieren können. Die Trocknung oder Aushärtung erfolgt damit schneller und zielgerichteter. Und auch die kosmetische Qualität der Oberflächenbeschichtung wird dadurch erhöht.

Der Einsatz induktiver Oberflächenbehandlung

Unser Prozess

Induktion für Ihre Oberflächenbehandlungen

Welcher Generator ist der richtige? Wie könnte ein Induktor für Ihre Anwendung aussehen? Wir zeigen Ihnen, welche Vorteile induktive Oberflächenbehandlung für Sie haben könnte.

Unser Service

Ihr Partner für innovative Entwicklungen

Induktive Erwärmung hat viele Vorteile für Ihr Unternehmen, Ihre Mitarbeitenden und die Umwelt. Nutzen Sie diese und setzen Sie ein Zeichen in Ihrer Branche.

Anlagen für Induktion